3D Messtechnik zur Prüfung von Form und Oberfläche in UPM

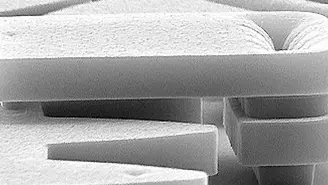

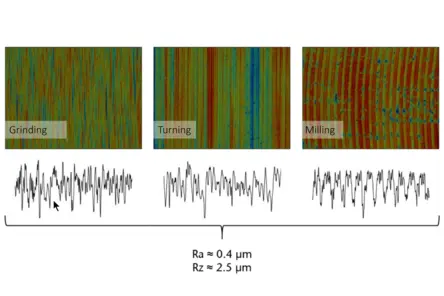

Die Ultrapräzisionsbearbeitung stellt höchste Anforderungen an Fertigung und Prüfung. Bauteile mit komplexen Geometrien, extrem engen Toleranzen und funktionalen Oberflächen erfordern eine Messtechnik, die Form, Rauheit und Mikrostruktur flächenhaft, reproduzierbar und ohne Berührung erfasst.

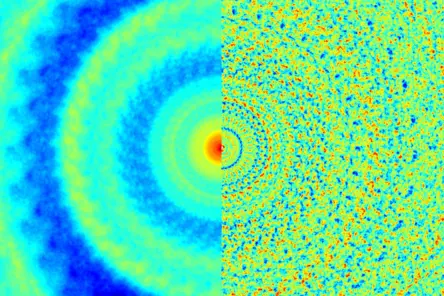

Optische 3D-Oberflächenmesstechnik von Polytec unterstützt Hersteller dabei, ihre Bearbeitungsschritte zuverlässig abzusichern – vom Diamantdrehen über Schleifen und Läppen bis hin zum Polieren. Sie liefert präzise Messdaten im Sub-Nanometerbereich, schafft Transparenz im Prozess und ermöglicht eine fundierte Bewertung der funktionalen Oberflächenqualität in Entwicklung und Produktion.

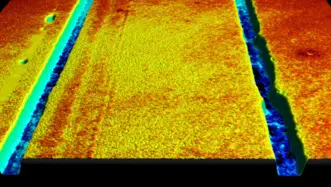

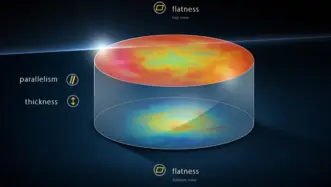

Für das Planfräsen, Schleifen, Flachläppen oder Feinpolieren von Oberflächen und extrem geringer Flächenrauheit – überprüfen Sie Ihre Ergebnisse als Bearbeitungsrückmeldung mit Weißlicht-Interferometern von Polytec:

- Makrosysteme mit telezentrischer Optik für schnellere Formmessungen mit großem Sichtfeld

- Mikroskopische Profilmessgeräte mit fokussierter Optik für mehr Strukturdetails mit einer Auflösung im Sub-Nanometerbereich!

Flächenhafte Oberflächenanalyse als Schlüssel für UPM-Qualität

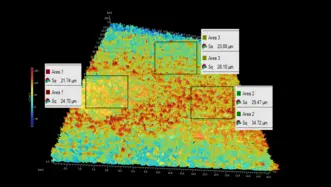

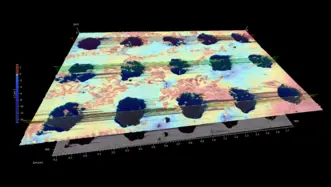

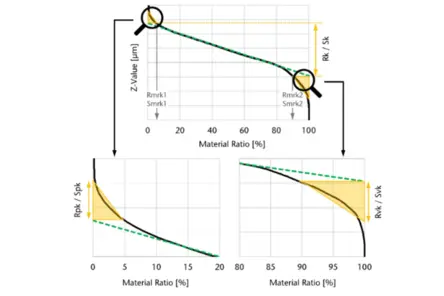

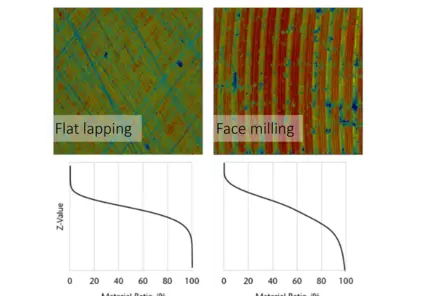

Die funktionalen Eigenschaften ultrapräzise bearbeiteter Oberflächen lassen sich nicht allein über klassische Rauheitskennwerte beschreiben. Erst die Analyse der Materialverteilung liefert belastbare Aussagen über Traganteil, Kontaktverhalten und tribologische Eigenschaften einer Oberfläche.

Optische 3D-Oberflächenprofiler von Polytec erfassen die Topografie flächenhaft und hochauflösend – im Labor ebenso wie in der Fertigung. Auf Basis dieser Messdaten werden Materialanteilskurven (Abbott-Firestone-Kurven) berechnet, die eine differenzierte Bewertung der Oberflächenstruktur ermöglichen.

In vielen UPM-Anwendungen, etwa beim Diamantdrehen oder Präzisionsschleifen, lässt sich das Reibungs- und Kontaktverhalten gezielt über die Partikelverteilung, -größe und -form beeinflussen. Eine definierte Materialverteilung kann unerwünschte Relativbewegungen reduzieren, Verschleiß minimieren und die Funktionssicherheit erhöhen.

TopMap 3D-Profilometer liefern dafür die notwendige messtechnische Grundlage: reproduzierbar, normnah und geeignet zur Prozessrückkopplung in der Ultrapräzisionsfertigung.

Optische Messsysteme für Form-, Rauheits- und Funktionsprüfung

Micro Profilometer

Micro.View Profilometer messen Rauheit, Textur, Mikrostrukturen und Finish mit sub-nm Auflösung. Mit fokussierter Optik und hoher vertikaler Auflösung ermöglichen sie eine detaillierte Analyse der Oberflächenbeschaffenheit und Materialverteilung und dort, wo kleinste Details den Unterschied ausmachen.

Macro Profilometer

Pro.Surf scannen großflächig und bestimmen Form und Ebenheit schneller. Die telezentrische Optik mit großem Z-Bereich meistert selbst hohe Stufen und tiefliegende Bereiche wie Bohrungen. Mit größtem Bildfeld und True Stitching misst es große Prüflinge, Trays oder mehrere Bauteile in einem Schuss. Pro.Surf+ erweitert die Möglichkeiten um eine zusätzliche Rauheitsauswertung.

Metro.Lab

Metro.Lab ist ein kompakter Tisch-Oberflächenprofiler für schnelle, großflächige 3D-Messungen. Hohe Messleistung bei geringer Stellfläche – ideal, wenn Platz oder Budget begrenzt sind, aber zuverlässige 3D-Oberflächendaten gebraucht werden.

Überzeugen Sie sich vor dem Kauf von der Leistung eines Profilers – nutzen Sie unseren „Try before buy“ Ansatz.

Beispiele für hochpräzise Fertigung

Uhrmacherei

Fast, high-res 3D surface measurements for micro parts in watchmaking & precision mechanics – e.g. minute wheels, data disks. Contact Polytec.

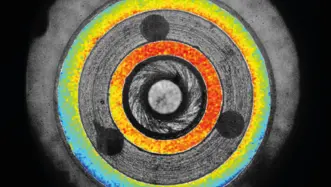

Dichtflächen

Hochwertige Dichtflächen werden mit optischer 3D Messtechnik richtig ausgelegt und zuverlässig in der Fertigung überwacht.

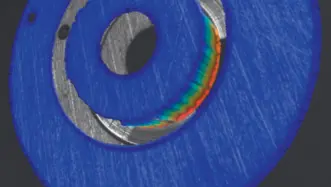

Einspritzsysteme

Enge Toleranzen sind für die Funktion und Langlebigkeit von Einspritzsystemen unerlässlich. Optische Messtechnik gewährleistet die Zuverlässigkeit und hohe Qualität.

Besprechen Sie Ihre Anforderungen mit unseren Experten

Gerne erfahren wir mehr über Ihre Bauteile, Toleranzen und Herausforderungen. Basierend darauf können wir Empfehlungen zu Technologien und Systemen geben. Oder wir zeigen Ihnen in einer kurzen Demo, wie einfach und effizient Messungen mit dem passenden Polytec Profilometer durchgeführt werden – entweder an unseren Komponenten oder direkt an Ihrem Bauteil.