Einhaltung der Schichtdicke gemäß Spezifikation

Eine gleichmäßige Schichtdicke über das gesamte Bauteil ist entscheidend für Qualität, Funktion und Ausbeute. Beschichtungen erfüllen ihre Anforderungen nur dann, wenn das Substrat korrekt vorbereitet ist, die Oberfläche frei von Defekten bleibt und die Schichtdicke innerhalb der spezifizierten Toleranzen liegt.

Abweichungen entstehen häufig bereits in frühen Prozessschritten – etwa durch Maschineninstabilität, Werkzeugverschleiß oder spannungsbedingte Verformungen. Diese Einflüsse hinterlassen Oberflächenmerkmale, die sich direkt auf die Qualität der späteren Beschichtung auswirken.

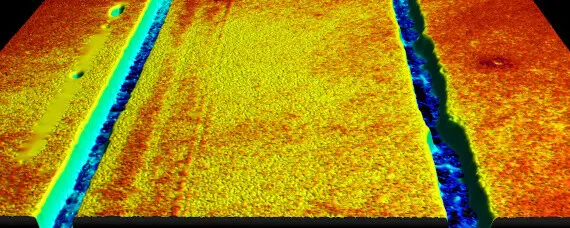

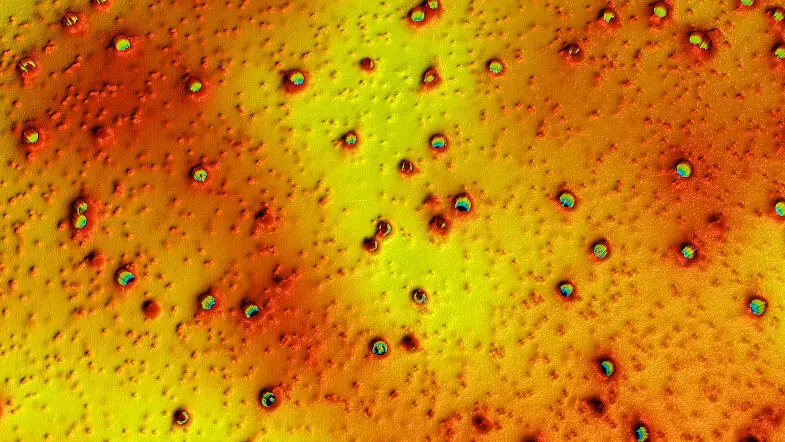

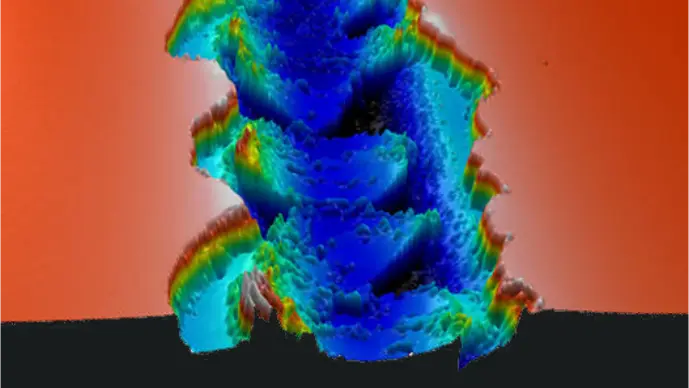

Die optische 3D-Oberflächenmesstechnik deckt funktionale geometrische Abweichungen auf und ermöglicht eine frühzeitige, automatisierte Erkennung von Veränderungen der Oberflächenqualität.

Qualitätskontrol vor der Beschichtung

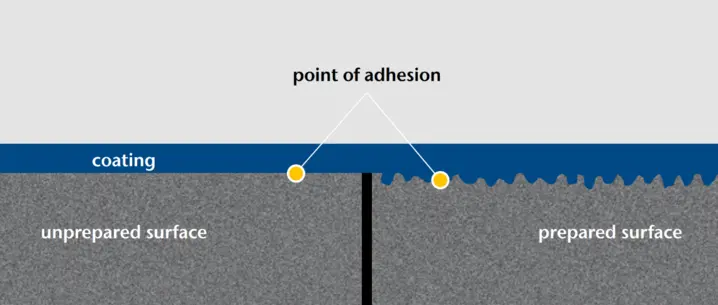

Vor dem Beschichten muss die Oberfläche häufig gezielt vorbereitet werden, um Haftung, Funktion und Optik sicherzustellen. Veränderungen der Oberflächenstruktur sind ein klarer Hinweis auf Prozessabweichungen und sollten frühzeitig erkannt werden, um Bearbeitungsparameter oder Werkzeuge anzupassen.

Da die Substratstruktur bei vielen Beschichtungen durch die Schicht hindurch sichtbar bleibt, beeinflusst sie sowohl das spätere Erscheinungsbild als auch die funktionale Topografie der beschichteten Oberfläche.

Relevante Flächenparameter für Beschichtungsprozesse (ISO 25178)

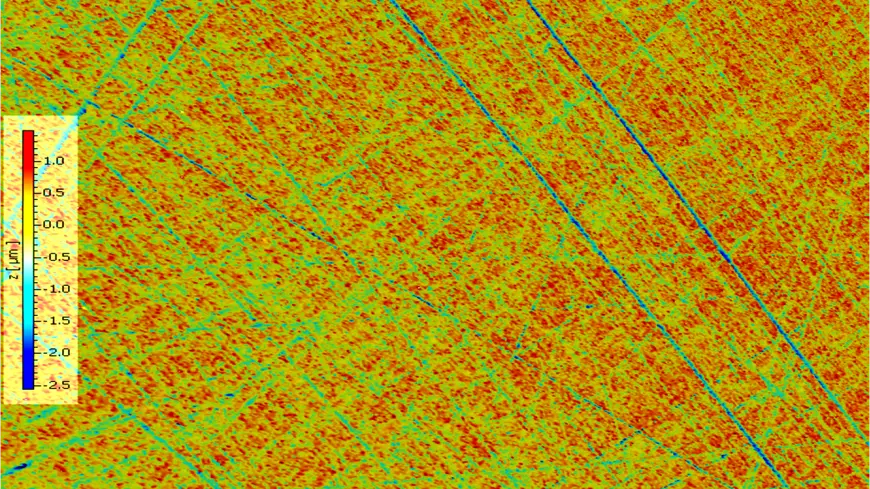

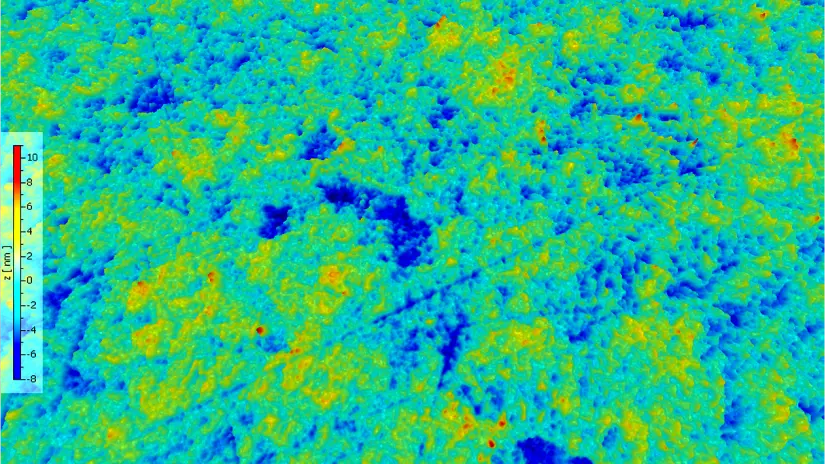

Für die Bewertung der Beschichtungsfähigkeit und Haftung sind flächenbasierte 3D-Parameter nach ISO 25178 besonders aussagekräftig. Abhängig von Anwendung und Funktion sollten gezielt Parameter ausgewählt werden, die Tribologie, Haftung und optisches Erscheinungsbild abbilden

- Höhe/Flächenrauheit: Sa, Sq; Form: Ssk (Schiefe), Sku (Kurtosis)

- Textur und Layout: Str (Textur-Seitenverhältnis), Sal / Autokorrelationslänge

- Bei Teilen, bei denen das Aussehen entscheidend ist, sollten sowohl die Flächen- (3D-„S“) als auch alle älteren Profil- („R“) Spezifikationen verfolgt werden

Hinweis: Die Flächencharakterisierung wird zunehmend zum Standard für komplexe Oberflächen.

Nachfolgend finden Sie zwei Beispiele für polierte und geläppte Oberflächen, bei denen die Flächenrauheit Sa und Sq bewertet wird.

Qualitätskontrolle nach der Beschichtung

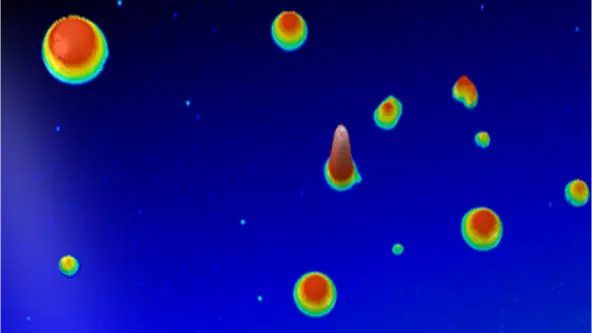

Nach dem Beschichten muss sichergestellt werden, dass die Oberfläche frei von Defekten wie Hohlräumen, Tropfen, Streifen, Kratzern oder Orangenhaut ist. Eine schnelle, quantitative Fehleranalyse schützt die Ausbeute und ermöglicht eine gezielte Prozesskorrektur. Schnelle, quantitative Fehlerprüfungen schützen die Ausbeute und ermöglichen eine schnelle Prozesskorrektur, um Ausschuss zu minimieren.

- Vorhandensein und Morphologie von Fehlern – Quantifizierung von Höhe/Tiefe, Fläche und Volumen, um Symptome mit Ursachen in Verbindung zu bringen

- Flächenbezogene „V“-Parameter (ISO 25178) – Verwenden Sie Hohlraum-/Materialvolumenmetriken, um Vertiefungen, Erhebungen und Plateaubereiche für robuste OK/NOK-Schwellenwerte zu charakterisieren.

- Aussehenkritische Textur – Überprüfen Sie, ob Durchdruck oder Orangenhaut innerhalb der Grenzwerte bleiben; katalogisieren Sie typische Merkmale pro Zeile, um die Fehlerbehebung zu beschleunigen.

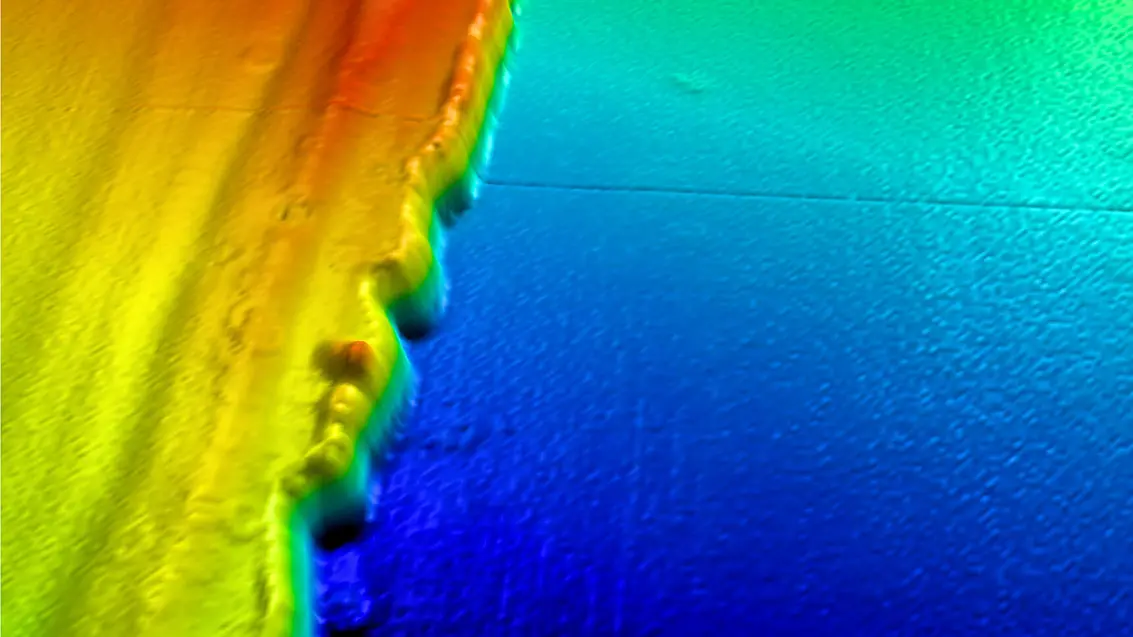

Schichtdicke präzise messen und vergleichen

Die Bestimmung der Schichtdicke erfolgt häufig über Stufenhöhenmessungen an maskierten Kanten oder Randbereichen. Diese Methode liefert eine direkte physikalische Dicke und eignet sich besonders für opake Beschichtungen.

Bei transparenten oder teiltransparenten Schichten ermöglicht die interferometrische Messung durch die Schicht hindurch eine Bestimmung der optischen Dicke, die unter Berücksichtigung des Brechungsindex in die physikalische Dicke umgerechnet wird. Mehrere Messpositionen unterstützen die Bewertung der Schichtgleichmäßigkeit über das gesamte Bauteil.

Verwenden Sie den Kratztest in erster Linie für die Qualitätssicherung hinsichtlich Haftung/kritischer Belastung. Die Profilierung des Kratzers kann ebenfalls eine lokale Ausbeute für die Dicke liefern, ist jedoch keine allgemeine Methode. Erfassen Sie mehrere Positionen, um die Gleichmäßigkeit zu beurteilen, und passen Sie die Abscheidung oder Vorbereitung an, wenn Abweichungen auftreten.

Weitere Informationen zur Messung der Stufenhöhe finden Sie hier.

Welche Eigenschaften ein Profiler für Beschichtungen bieten sollte

Ein geeigneter Oberflächenprofiler für Beschichtungs- und Schichtdickenmessungen muss über unterschiedliche Materialien, Schichttypen und Prozessbedingungen hinweg zuverlässige, flächenbasierte Ergebnisse liefern. Entscheidend sind reproduzierbare Messungen, die sich nahtlos in Entwicklungs-, Fertigungs- und Qualitätsprozesse integrieren lassen.

Wesentliche Anforderungen sind:

- Breite Material- und Oberflächenkompatibilität

Zuverlässige Messungen auf spiegelnden, matten, dunklen oder strukturierten Oberflächen – kontaktfrei und ohne zusätzliche Vorbehandlung. - Hohe Z-Auflösung und Wiederholgenauigkeit

Sub-Nanometer-Auflösung mit stabilem Rauschverhalten – geeignet für SPC- und Qualitätsanalysen. - Flexible Schichtdickenmessung

Stufenrandmessung für opake Beschichtungen sowie interferometrische Durchdickemessung transparenter oder teiltransparenter Schichten inklusive Brechungsindex-Korrektur. - Flächige Bewertung von Gleichmäßigkeit und Defekten

Großes Sichtfeld für Homogenitätsanalysen sowie automatisierte Erkennung und Klassifizierung von Oberflächenfehlern. - Effiziente Workflows und Integration

Rezeptbasierte Messabläufe, automatisierte Auswertung sowie einfacher Datenexport in Qualitäts- und Produktionssysteme. - Eignung für Labor und Fertigung

Robuste Messkonzepte mit kurzen Zykluszeiten für Entwicklungs-, Nearline- oder Fertigungsanwendungen.

Unsere optischen Oberflächen-Profiler für Beschichten und Dickenmessung

Micro.View

TopMap Micro.View® ist ein benutzerfreundlicher optischer Profiler im kompakten Tischaufbau. Micro.View® ist die kosteneffiziente Lösung zur Inspektion präzisionsgefertigter Oberflächen bis in den Sub-nm-Bereich und eignet sich für die Untersuchung von Rauheit, Mikrostrukturen und weiteren Oberflächenmerkmalen.

Micro.View+

Micro.View+ ist ein mikroskopbasierter Oberflächenprofiler mit Automatisierung und Farbkamerasystem. Er bietet reproduzierbare, anwenderunabhängige Analysen von Rauheit und Oberflächentextur und eignet sich sowohl für Laboranwendungen als auch für den Einsatz in der Produktion.

Pro.Surf+

Pro.Surf+ vereint Formmessung großer Flächen mit integrierter Rauheitsanalyse in einem Multi-Sensor-Profiler. Für schnelle, rückführbare Form- und Rauheitsergebnisse – bereit für den Einsatz in der Produktion.

Überzeugen Sie sich vor dem Kauf von der Leistung eines Profilers – nutzen Sie unseren „Try before buy“ Ansatz.

Besprechen Sie Ihre Anforderungen mit unseren Experten

Gerne erfahren wir mehr über Ihre Bauteile, Toleranzen und Herausforderungen. Basierend darauf können wir Empfehlungen zu Technologien und Systemen geben. Oder wir zeigen Ihnen in einer kurzen Demo, wie einfach und effizient Messungen mit dem passenden Polytec Profilometer durchgeführt werden – entweder an unseren Komponenten oder direkt an Ihrem Bauteil.