Tribologie bestimmt Leistung und Lebensdauer

In der Tribologie beeinflussen Oberflächentopografie und Textur maßgeblich Reibung, Schmierung und Verschleiß. Bereits kleine Änderungen der Oberfläche können das tribologische Verhalten deutlich verändern – positiv wie negativ.

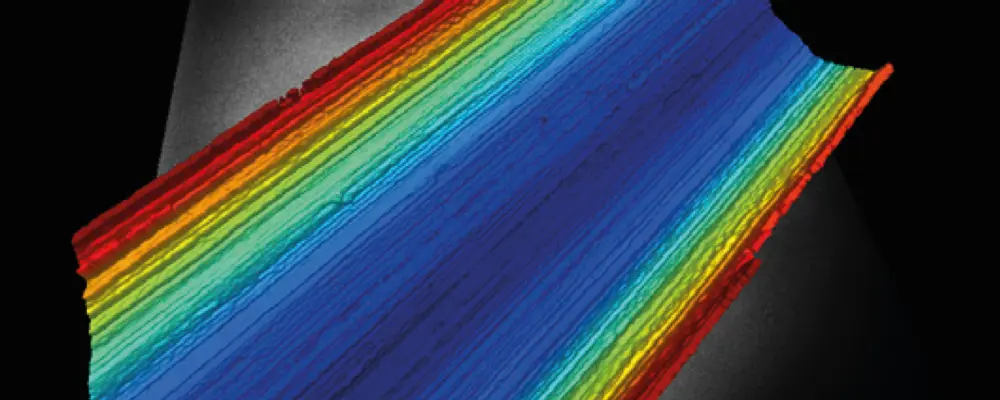

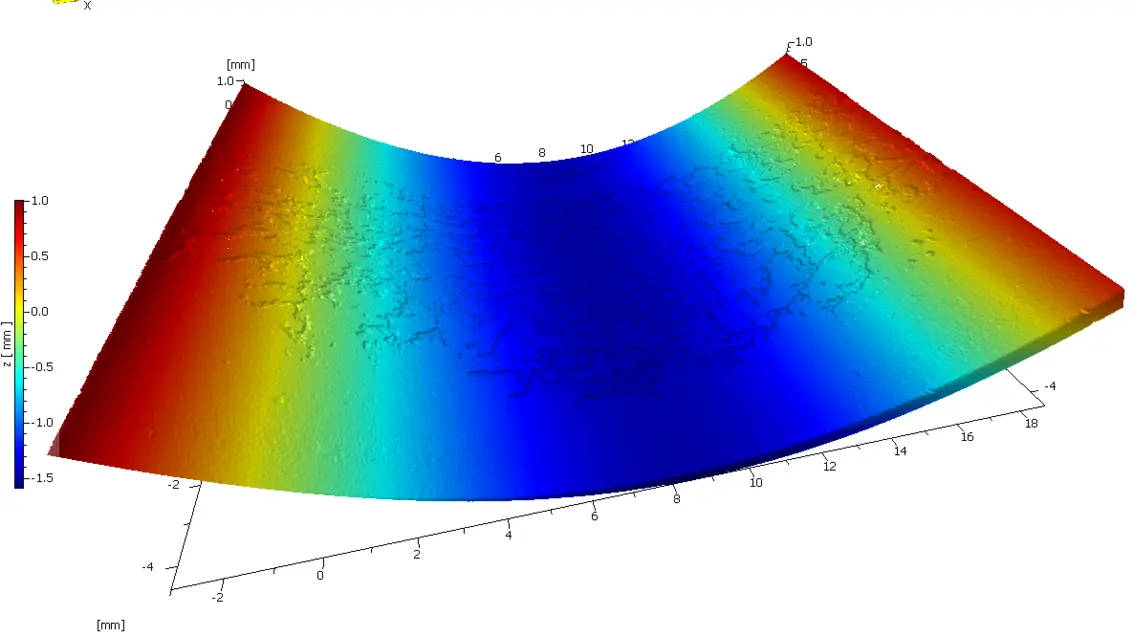

Um Bauteile gezielt auszulegen und abzusichern, spezifizieren Ingenieure funktionale Oberflächenparameter. Optische 3D-Profilometer liefern hierfür flächige, reproduzierbare Messdaten und ermöglichen die Bewertung nach etablierten ISO-Flächenparametern.

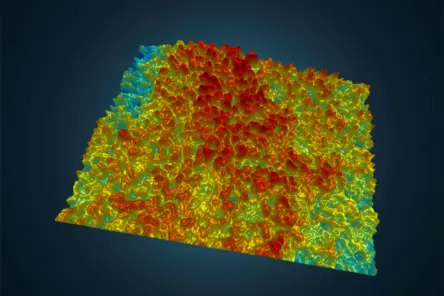

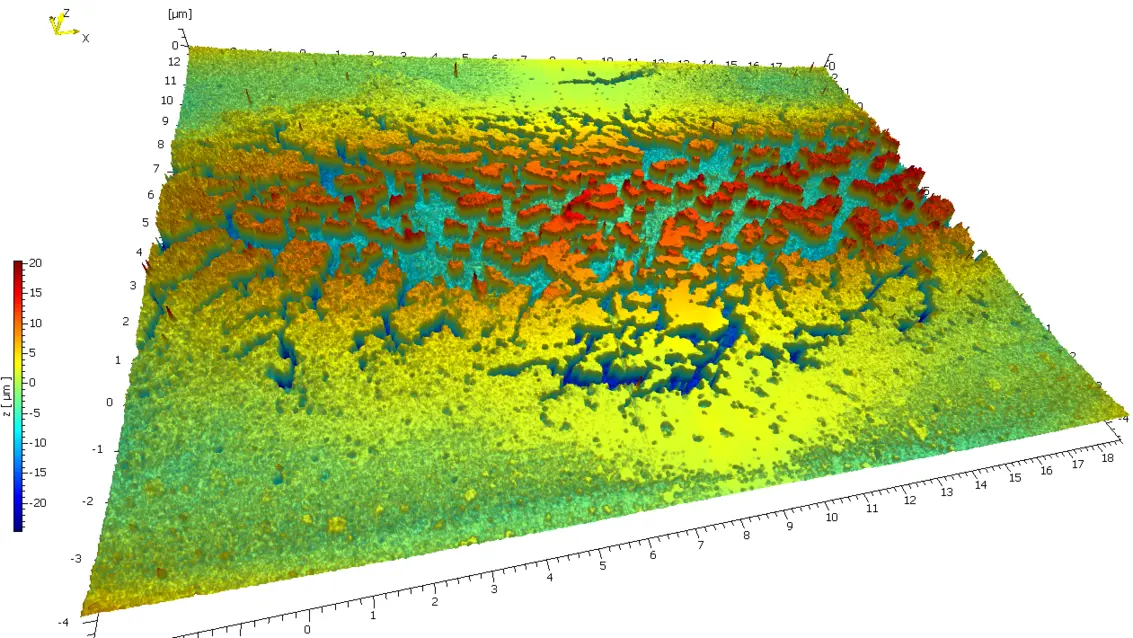

Verschleiß und Abrieb flächig quantifizieren

Verschleiß reduziert Effizienz, Sicherheit und Lebensdauer. In Entwicklung, Qualifizierung und Betrieb ist daher eine objektive Bewertung von Verschleißspuren entscheidend.

Mit flächiger 3D-Messtechnik lassen sich erfassen:

- Verschleißvolumen, maximale Tiefe und betroffene Fläche

- Morphologie der Fläche

- ISO-25178-V-Parameter (z. B. Vv, Vm, Vvc, Vmc) für volumenbasierte Analysen

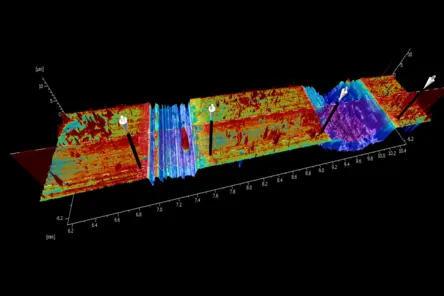

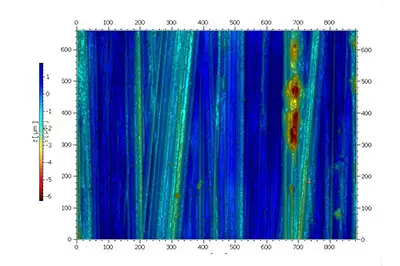

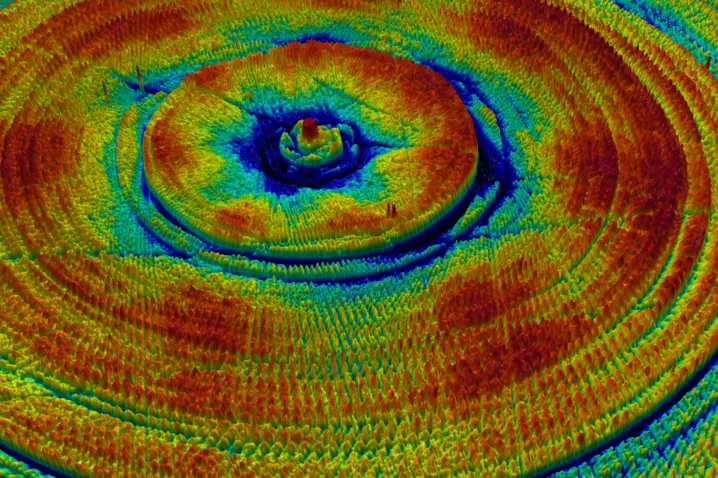

Von Makro zu Mikro: Scannen Sie ein großes Sichtfeld, um Muster (Streifen, Rattern) sichtbar zu machen, und zoomen Sie dann heran, um Mikrobeschädigungen zu erkennen – kombinieren Sie beides in einem Arbeitsablauf.

Was ist der Unterschied zwischen Verschleiß und Tribologie?

Verschleiß: Materialabtrag oder Schädigung durch Kontakt

Tribologie: Ganzheitliche Betrachtung von Reibung, Schmierung und Verschleiß sowie deren Wechselwirkungen

Die tribologische Analyse zielt darauf ab, diese Effekte vorherzusagen, zu vergleichen und gezielt zu optimieren.

Wie wird Verschleiß quantifiziert?

Typischerweise durch 3D-flächige Messungen der Verschleißspur (Volumenverlust, maximale Tiefe, betroffene Fläche) und durch abgeleitete Parameter wie ISO 25178 S- und V-Metriken. Deshalb sind optische Profilometer ein perfektes System für die Qualitätsprüfung.

Wie wird eine „Standard“-Abnutzung angewendet?

Insbesondere für Tests in der Forschung und Entwicklung sowie für die Materialauswahl oder die Überprüfung von Produktionsprozessen muss ein Standardverschleiß angewendet werden, um vergleichbare Ergebnisse zu erzielen. Bei gängigen Prüfstandtests wird ein kontrollierter Kontakt erzeugt, um die „Spuren“ wie folgt anzubringen:

- Pin-on-Disk (ASTM G99): Gleitverschleiß unter festgelegter Belastung/Geschwindigkeit; die Ergebnisse umfassen häufig die Verschleißrate und den Reibungskoeffizienten.

- Trockenes Sand-/Gummirad (ASTM G65): Abriebklassifizierung nach Volumenverlust (mm³) unter standardisierten Bedingungen.

- Taber-Abrieb (ASTM D4060): Abriebfestigkeit von organischen Beschichten auf starren Platten

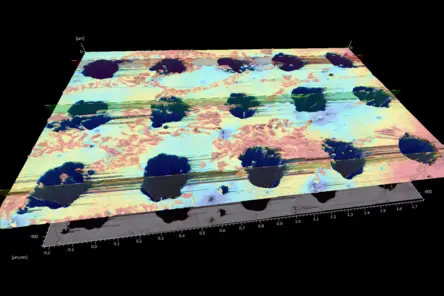

Schmierfähigkeit durch Oberflächenstruktur steuern

Oberflächenparameter beeinflussen, wie Schmierstoffe gespeichert, verteilt und erneuert werden. Ziel ist ein stabiles Schmierregime innerhalb der Stribeck-Kurve.Die Teile werden mit Oberflächenprofiler vermessen, um sicherzustellen, dass die Textur den Konstruktionsvorgaben entspricht und die Konstruktionsspezifikationen erfüllt. Bei der Inspektion wird überprüft, ob die Vertiefungen, Erhebungen und die Ausrichtung der Textur das richtige Gleichgewicht zwischen Schmiermittelrückhalt, Lastabtrag und kontrolliertem Fluss bieten.

Typische Bewertungsgrößen

- V-Parameter (ISO 25178):

- Vvv / Vvc → Schmierstoff-Reservoir

- Vmp / Vmc → tragfähige Plateauanteile

- Sk-Werte: Spitzenabtrag und Talstrukturen

- Richtungsparameter (Str, Sal): Fließ- und Scherverhalten

So lässt sich überprüfen, ob Textur und Struktur die gewünschte Schmierwirkung zuverlässig unterstützen.

Reibungsanalyse: Oberflächenstruktur als Schlüsselgröße

Der Reibungskoeffizient (COF) ist ein zentraler Indikator für das tribologische Verhalten eines Systems. Veränderungen im COF geben frühzeitig Hinweise auf Regimewechsel, Schmierfilmversagen oder beginnenden Verschleiß. Ein stabiler COF deutet auf eine funktionierende Trennung der Kontaktpartner hin, während steigende oder instabile Verläufe auf Grenzreibung, erhöhte Wärmeentwicklung und beschleunigten Materialabbau hinweisen.

Aufzeichnung des COF im Verhältnis zu Zeit/Zyklen während Standardtests (z. B. Pin-on-Disk, Hin- und Herbewegung). Korrelation der COF-Merkmale (Spitzen, Drift) mit 3D-Narbenmetriken – Volumenverlust, maximale Tiefe, betroffene Fläche – und mit schmierstoffbezogenen Parametern (z. B. Vvv, Ssk/Sku für die Neigung zu Spitzen/Tälern).

Die Validierung für COF ist im Grunde eine Standard-Oberflächenprofilanalyse. Die von der Entwicklung definierten Flächenparameter müssen überprüft und dokumentiert werden. Eine Standardaufgabe für unsere Profilometer – selbst bei hoch reflektierenden Oberflächen.

Geeignete Oberflächenprofiler für tribologische Aufgaben

Micro.View

TopMap Micro.View® ist ein benutzerfreundlicher optischer Profiler im kompakten Tischaufbau. Micro.View® ist die kosteneffiziente Lösung zur Inspektion präzisionsgefertigter Oberflächen bis in den Sub-nm-Bereich und eignet sich für die Untersuchung von Rauheit, Mikrostrukturen und weiteren Oberflächenmerkmalen.

Micro.View+

Micro.View+ ist ein mikroskopbasierter Oberflächenprofiler mit Automatisierung und Farbkamerasystem. Er bietet reproduzierbare, anwenderunabhängige Analysen von Rauheit und Oberflächentextur und eignet sich sowohl für Laboranwendungen als auch für den Einsatz in der Produktion.

Pro.Surf+

Pro.Surf+ vereint Formmessung großer Flächen mit integrierter Rauheitsanalyse in einem Multi-Sensor-Profiler. Für schnelle, rückführbare Form- und Rauheitsergebnisse – bereit für den Einsatz in der Produktion.

Überzeugen Sie sich vor dem Kauf von der Leistung eines Profilers – nutzen Sie unseren „Try before buy“ Ansatz.

Warum Weißlichtinterferometrie – und warum Polytec?

Tribologische Betrachtungen hängen von ISO 25178 Flächenkenngrößen (S- und V-Metriken) und von Volumenberechnungen nach ordnungsgemäßer Formentfernung ab; diese erfordern echte 3D-Oberflächendaten anstelle von Einzelprofilen. WLIs bieten diese und weitere Vorteile:

- Flächige 3D-Messung statt einzelner Profile

- Sub-Nanometer-Z-Auflösung mit rückverfolgbarer Kalibrierung

- ISO-25178-konforme S- und V-Parameter

- Ein Workflow von Makro- zu Mikrostrukturen

- Stabil, reproduzierbar und fertigungstauglich

WLI erfasst die gesamte Narbe oder Struktur und ermöglicht dann das Heranzoomen von Mikromerkmalen im selben Arbeitsablauf, wodurch eine konsistente Berechnung des Verschleißvolumens, der Tiefenverteilungen und der Tal-Kapazitäten ermöglicht wird. Die robuste Messung auf reflektierenden bis ultramatten Oberflächen und kurze Messzyklen unterstützen zusätzlich die Qualifizierung und SPC von Produktionsteilen.

Was sind „S“-Parameter?

ISO 25178 S-Parameter sind Beschreibungen der Oberflächenstruktur (3D), wie Sa, Sq, Ssk, Sku, sowie räumliche/richtungsbezogene Begriffe wie Str und Sal. Sie quantifizieren Höhenstatistiken und Texturlayouts über einen Bereich hinweg, nicht nur über eine Profillinie.

Was sind „V“-Parameter und wann werden sie verwendet?

V-Parameter beschreiben Material-/Hohlraumvolumina, die aus der Abbott-Firestone-Kurve (Materialverhältnis) abgeleitet werden: Vmp, Vmc, Vvc, Vvv. - sie sind besonders nützlich für Verschleiß und Schmierung, da sie das Spitzenmaterial (Einlauf), die Kernunterstützung und das Talvolumen (Ölrückhalt) quantifizieren.

Warum werden Flächenparameter (3D-) anstelle von Profilparametern (2D) verwendet?

Flächenmetriken erfassen den gesamten Kontakt-Messfleck und die Texturanisotropie und verbessern so die Korrelation mit dem Funktionsverhalten (Reibung, Verschleiß, Schmierung) im Vergleich zu Einzelprofilen. ISO 25178 definiert diese 3D-Parameter explizit.

Warum wechseln Kunden zu Profiler-Geräten von Polytec für die Tribologie?

Insbesondere bei tribologischen Bewertungen sehen wir anspruchsvolle Probe mit hoch reflektierenden Materialien. Dies ist ein wichtiger Grund dafür, dass Kunden zu den CSI/WLI-Systemen von Polytec TopMap wechseln, da sie damit zuverlässige Messungen an allen Oberflächen erzielen, von spiegelglatten Metallen bis hin zu sehr dunklen, ultramatten Oberflächen.

- Stabile Z-Auflösung im Sub-Nanometerbereich: Geringes Rauschen unabhängig von der Vergrößerung, mit rückverfolgbarer Kalibrierung und Wiederholbarkeit, geeignet für GR&R.

- Von Makro- zu Mikroabdeckung: Großes Sichtfeld für Gleichmäßigkeitskarten und schnelles Screening, dann Zoom für Mikrofehler; zusammengefügte Karten, telezentrische Optik und Werkzeuge für steile Hänge/gebogene Teile.

- Fehler- und Oberflächenanalyse: Automatisierte Erkennung/Größenbestimmung/Klassifizierung, ISO 25178 Flächenkenngrößen „S“ und Volumenmetriken „V“ für objektive Pass/Fail-Bewertung.

- Durchsatz und Integration: Skriptgesteuerte Multi-Site-Rezepte, automatische Focusfindung, Barcode-/Rezeptsteuerung, OK/NOK-Regeln und einfacher Export zu SPC/QMS/PLC/MES.

- Robustheit in der Fertigung: Umgebungs-/Vibrationskompensation und kurze Zykluszeiten für den Inline-/Nearline-Einsatz.

- Skalierbare Benutzerfreundlichkeit: Geführte Workflows, Vorlagen und Prüfpfade sorgen für konsistente Ergebnisse über verschiedene Bediener und Schichten hinweg.

Besprechen Sie Ihre Anforderungen mit unseren Experten

Gerne erfahren wir mehr über Ihre Bauteile, Toleranzen und Herausforderungen. Basierend darauf können wir Empfehlungen zu Technologien und Systemen geben. Oder wir zeigen Ihnen in einer kurzen Demo, wie einfach und effizient Messungen mit dem passenden Polytec Profilometer durchgeführt werden – entweder an unseren Komponenten oder direkt an Ihrem Bauteil.