摩擦學確保性能與安全

- 表面測量技術提供實證

在摩擦學領域——亦即研究摩擦、潤滑與磨損的科學——表面特性扮演著至關重要的角色。這些參數可透過簡單改變表面來實現精準控制。摩擦條件、潤滑效能及耐磨損/抗磨蝕性能的完美狀態,皆深受表面精加工技術的影響。

因此,工程師會測試並規範關鍵表面特性以確保預期性能與功能。然而此過程需仰賴相應的測量儀器,唯有透過強大的表面測量技術方能開發出合適的組件。隨著三維光學表面轮廓仪 技術成為業界標準,面積參數正被廣泛應用於定義表面規格與進行表面檢測。

測量磨損與磨蝕

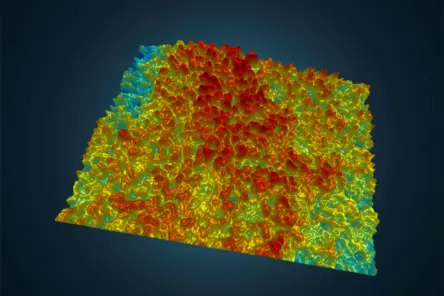

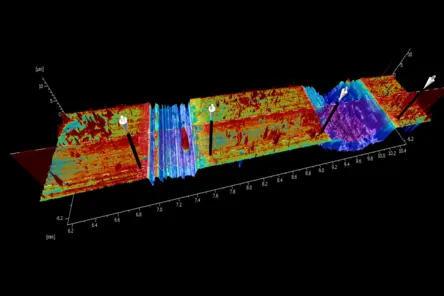

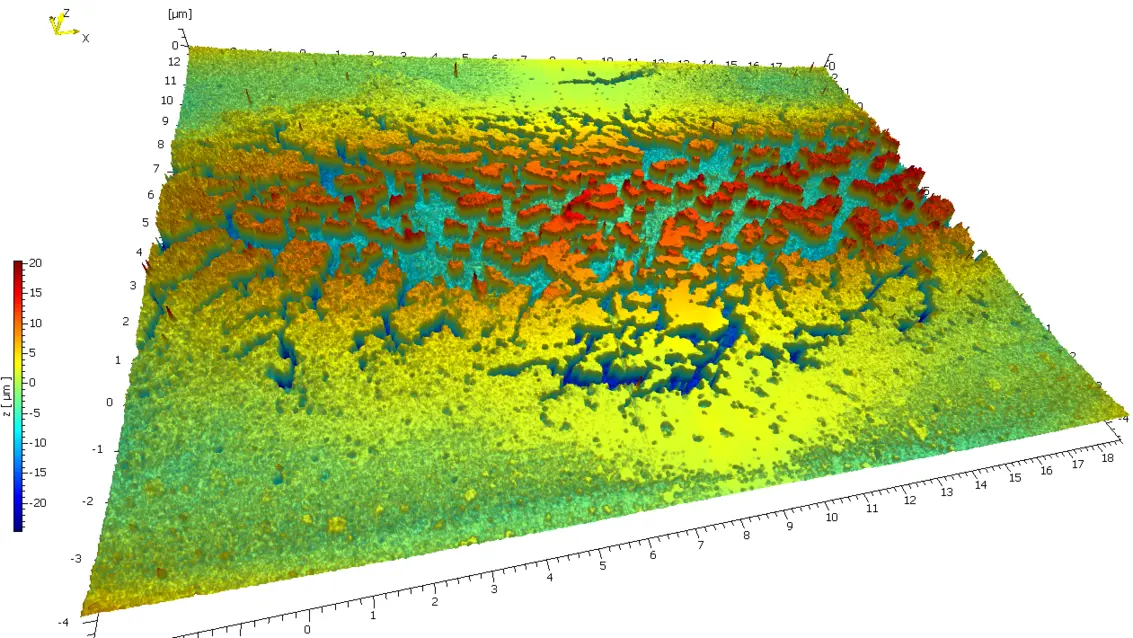

磨損影響產品壽命、效率、安全性和外觀。耐磨性評估在研發階段用於比較材料與塗層,在認證階段用於驗證保固壽命或法規目標,在使用階段則用於檢測改變摩擦特性或加速失效的漂移現象。量化磨損體積與磨痕幾何形狀,可為優化塗層及驗證耐久性提供客觀依據。

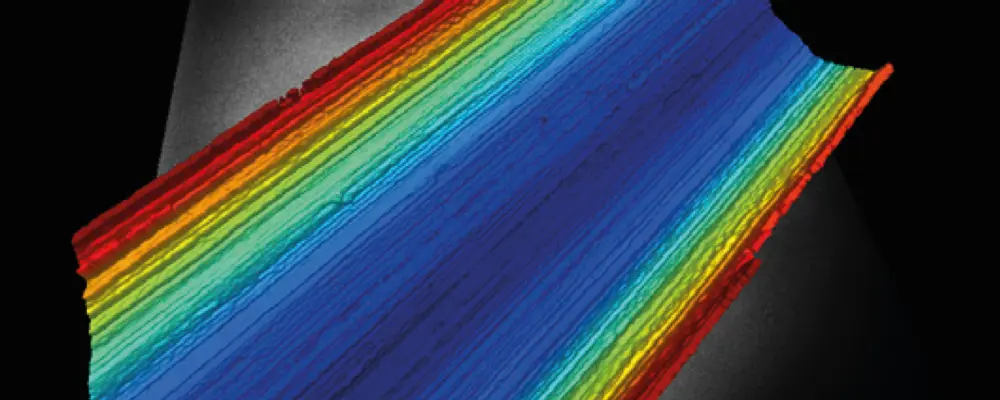

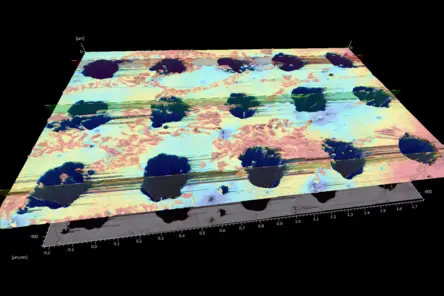

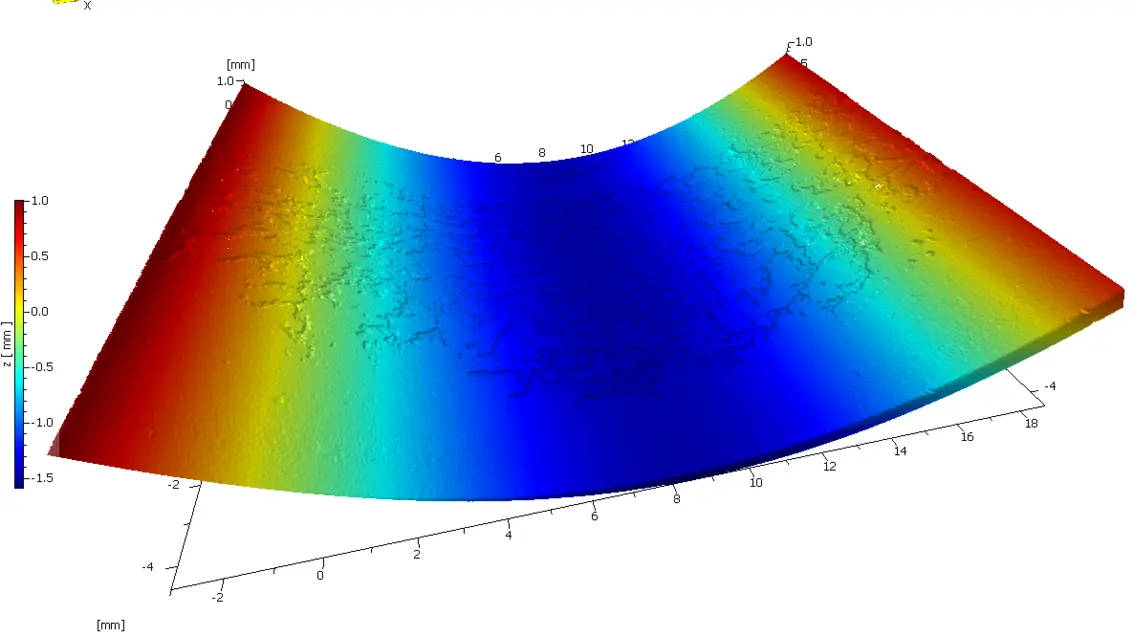

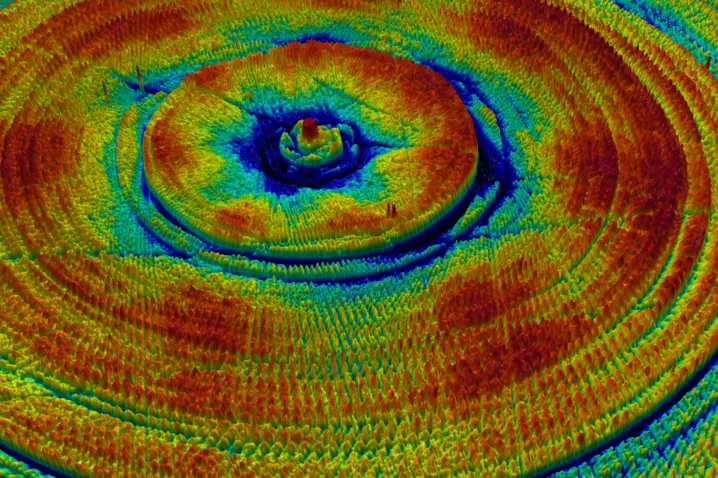

採用平面三維測量技術捕捉完整磨損足跡,進而計算體積、深度、面積及形態。ISO 25178「V」參數(如Vv、Vm、Vvc、Vmc)專為基於體積的特性分析設計,可從材料比率曲線獲取數據,廣泛應用於摩擦學領域。 大面積地形分析可呈現完整磨損痕跡,再透過形狀分離技術隔離真實磨損,直觀呈現塗層破壞過程(尤其適用於軸承等曲面零件)。

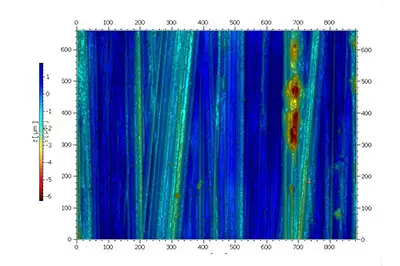

從宏觀到微觀:掃描大視野範圍以揭示模式(如條紋、顫動),再放大檢視微觀損傷——將兩者整合於單一工作流程。

磨損與摩擦學有何區別?

磨損是指接觸過程中產生的材料損失或表面損傷;摩擦學則是更廣泛的領域,致力於研究磨損(以及摩擦/潤滑)背後的機制,以預測並控制其發生。

磨損如何量化?

通常透過對磨損痕跡進行三維表面測量(體積損失、最大深度、受影響區域),以及衍生參數如ISO 25178標準中的S值與V值指標來評估。正因如此,光學輪廓儀成為品質檢測的理想系統。

如何施加「標準」磨損?

特別是在研發測試、材料選用或生產流程檢驗時,必須採用標準化的「磨損」測試以獲得可比性結果。常見的台架測試透過受控接觸產生磨損痕跡,例如:

- 針盤磨損測試(ASTM G99):在設定負載/速度下的滑動磨損;結果通常包含磨損速率與摩擦係數。

- 乾式砂輪/橡膠輪(ASTM G65):在標準條件下,依據體積損失(mm³)進行磨損分級。

- 泰伯磨耗測試(ASTM D4060):評估硬質板材上有機塗層的耐磨性

如何檢測表面潤滑特性

工程師透過指定表面參數來控制潤滑性能。表面紋理影響油膜的形成方式、維持時間,以及減輕摩擦與磨損的效能。這些規格確保零件在斯特里貝克曲線的理想區域內運作,避免過熱、過早磨損或故障。

零件需透過表面粗糙度計(轮廓仪)測量,以確認紋理符合設計意圖並滿足規格要求。檢測需驗證凹谷、平台及紋理方向性能否在潤滑劑保留、負載支撐與流動控制之間達成最佳平衡。

確認表面紋理符合預期潤滑模式。採用例如ISO 25178的面積指標(源自材料比例曲線)來量化油液保留能力與承載支撐:

- Vvv/Vvc*(谷體積/空隙體積比)代表潤滑劑容量

- Vmp/Vmc(峰值/核心材料體積)用於衡量平台完整性;

- Sk* 家族(Spk/Svk/Sk 搭配 Smr1/Smr2)用於峰值消除與谷部儲油槽分析。

方向性(Str/Sal)參數揭示紋理表面上的流動與剪切行為。

*關於S&V參數的詳細說明,請參閱下文轮廓仪 推薦章節。

表面轮廓仪s的摩擦分析

摩擦係數(COF)趨勢揭示工況轉變與潛在失效:穩定係數顯示充分分離;上升或波動係數則暗示邊界接觸、熱效應及加速磨損。斯特比克曲線上的位置取決於黏度、速度、載荷與粗糙度,故解讀係數時須考量測試條件。缺陷存在與形態——量化高度/深度、面積、體積,將症狀與根本原因建立關聯

在標準測試(如圓盤壓針、往復運動)期間記錄摩擦係數隨時間/循環數變化。將摩擦係數特徵(尖峰、漂移)與三維刮痕指標(體積損失、最大深度、受影響區域)及潤滑相關參數(如峰谷傾向的Vvv、Ssk/Sku)建立關聯性。

摩擦係數驗證本質上屬於標準表面輪廓分析。須核驗並記錄工程部門指定的面積參數。此為我司輪廓儀的標準作業——即使面對高反射性表面亦然。

轮廓仪 配合表面,適用於摩擦學測量任務

Micro.View

TopMap Micro.View® is an easy to use optical profiler in a compact table-top setup. Choose Micro.View® as the cost-effective inspection tool for examining precision-engineered surfaces down to the sub-nm range, for inspecting roughness, microstructures and more surface details.

Micro.View+

Advanced microscope-based surface profiler with automation and color imaging. Micro.View+ enables repeatable, operator-independent roughness and texture analysis—ready for lab and production use.

Pro.Surf+

多传感器光学轮廓仪,集大面积形状测量与集成粗糙度分析于一体。Pro.Surf+系统可在单一生产就绪设备中快速提供可追溯的形状与粗糙度测量结果。

選擇合適的表面處理方案,請放心選用轮廓仪 ——透過我們的「先試用後購買」方案,讓您輕鬆獲益。

為何選擇WLI表面轮廓仪 技術?為何選擇Polytec?

白光干涉測量技術(WLI/CSI)能在實用視野範圍內提供可追溯的平面三維形貌,其垂直噪聲低於奈米級——此特性使其成為量化磨損痕跡、磨合狀態及潤滑劑保留紋理的理想工具。 摩擦學決策需依賴平面參數(ISO 25178 S值與V值)及經適當形狀去除後的體積計算;此類分析要求真實三維表面數據而非單一輪廓。

WLI技術可完整捕捉磨損痕跡或紋理,並在同一工作流程中實現微觀特徵放大檢視,從而一致性地計算磨損體積、深度分布及谷底容量。其在高反射至超啞光表面均具備優異性能,配合短測量週期,進一步支援生產零件的認證與統計製程控制。

何謂「S」參數?

ISO 25178 S參數是區域性(3D)表面紋理描述符,例如Sa、Sq、Ssk、Sku,以及空間/方向性術語如Str和Sal。它們量化了區域範圍內的高度統計數據與紋理佈局,而非僅限於輪廓線。

何謂「V」參數?它們何時會被使用?

V參數描述源自艾伯特-費爾斯通(材料比例)曲線的材料/空隙體積:Vmp、Vmc、Vvc、Vvv。這些參數對於磨損與潤滑分析尤為重要,因其能量化峰值材料(磨合期)、核心支撐及谷值體積(油液保留量)。

為何要使用區域(3D)參數而非僅限輪廓(2D)參數?

面積指標能完整捕捉接觸足跡與紋理各向異性,相較於單一輪廓,更能提升與功能行為(摩擦、磨損、潤滑)的相關性。ISO 25178 標準明確界定了這些三維參數。

客戶為何轉向Polytec轮廓仪進行摩擦學研究?

尤其在摩擦學評估中,我們常遇到具有高反射性材料的棘手樣品。這正是客戶轉向採用Polytec的TopMap CSI/WLI系統的主因——該系統能從鏡面般明亮的金屬到極深色、超霧面表面,提供所有物體的可靠測量數據。

- 穩定亞奈米級Z軸解析度:具備低噪訊特性且不受放大倍率影響,搭配可追溯校準與符合GR&R要求的重複性。

- 宏觀與微觀雙重覆蓋:大視野用於均勻性圖譜與快速篩選,隨後放大檢視微缺陷;提供拼接圖譜、同軸光學系統及處理陡坡/曲面零件的專用工具。

- 缺陷與表面分析:自動化檢測/量測/分類,採用ISO 25178標準的面積「S」參數與體積「V」指標進行客觀合格判定。

- 產能與整合性:腳本化多站點製程配方、自動對焦、條碼/配方控制、合格/不合格規則,並可輕鬆匯出至SPC/QMS/PLC/MES系統。

- 生產現場穩健性:具備環境/震動補償功能,短週期時間設計適用於線上/近線應用。

- 大規模適用性:導引式工作流程、範本與稽核軌跡,確保不同操作員與班次間結果一致性。