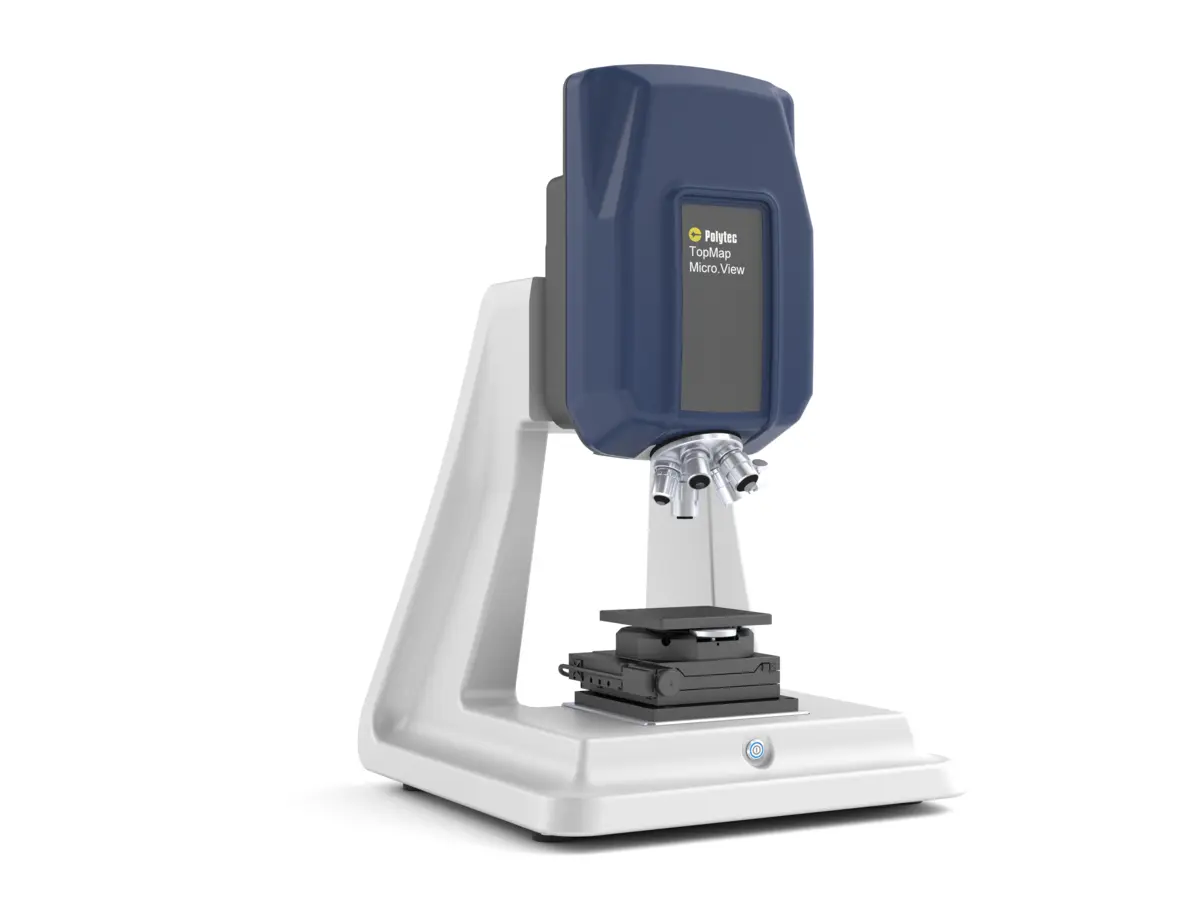

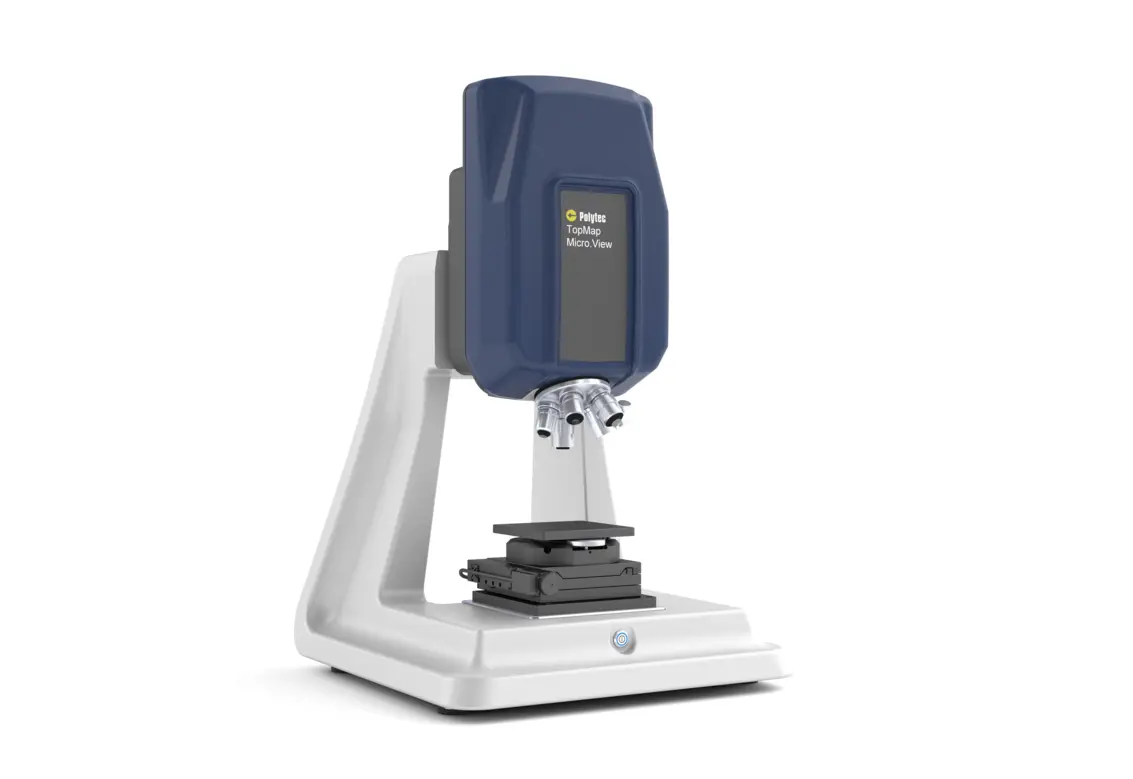

憑藉擴展至100毫米的Z軸測量範圍及CST連續掃描技術,Micro.View®能以奈米級解析度測量複雜(微)地形。此便捷的桌面型裝置配備整合式電子元件,其智能對焦定位器可簡化並加速測量流程。

具備亞奈米級精度的最靈活3D表面粗糙度輪廓儀

- 憑藉智能掃描技術,實現各類材料亞奈米級精度的可靠表面粗糙度分析

- 具備最寬廣且可變化的視野範圍,實現 靈活粗糙度分析(從0.07毫米至15.5 x 11.7毫米)

- 真實拼接技術實現 寬幅部件無與倫比的精準度

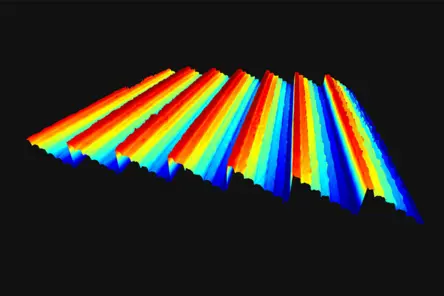

- 憑藉連續掃描技術實現100毫米寬廣Z軸量測範圍,全程保持 完整解析度

- 配方驅動測量,實現 重複性作業

- 符合最新標準規範(ISO 21920等)

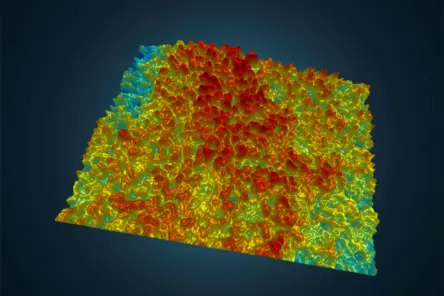

Micro.View 專精於高解析度粗糙度與紋理分析,無論是經典的「線」輪廓測量(Ra、Rz等)或面積分析(Sa、Sq等)。針對對自動化、連續測量或操作員獨立工作流程有更高要求的應用,我們推薦配備電動轉塔、焦點追蹤器及先進自動化功能的解決方案。 Micro.View+ 配備電動轉塔、焦點追蹤器及進階自動化功能的解決方案。

輕鬆分析幾乎任何材料,從詳細表面粗糙度到形狀與微觀結構

在他人掙扎之處施展力量

許多傳統光學輪廓儀在面對高反射性、深色、低對比或透明材料時往往力不從心。Micro.View 憑藉內嵌的相關圖技術克服此難題,該技術允許多次以不同光強度進行掃描,即使面對複雜材料也能實現可靠測量。

成果:即使面對最具挑戰性的表面,仍能精準獲取地形、粗糙度、微結構、台階高度及平面度的三維數據。客戶選擇轉用Polytec 的關鍵原因,在於我們能測量其他系統無法勝任的鏡面或拋光表面。

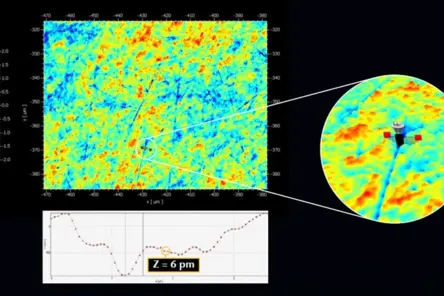

以經驗成就精準

憑藉數十年的經驗,我們的工程師將相關圖的相位與包絡評估技術,結合系統固有的低噪聲特性及可選配的環境補償技術(ECT)。此技術實現了亞奈米級的垂直解析度與卓越的3D數據清晰度。

透過真縫合技術,運用先進演算法(AI),我們的系統與軟體在更寬範疇的樣本上展現無與倫比的精準度。

此等級的精準度賦予工程師驗證嚴苛公差、優化生產流程,並確保長期可靠性的能力。

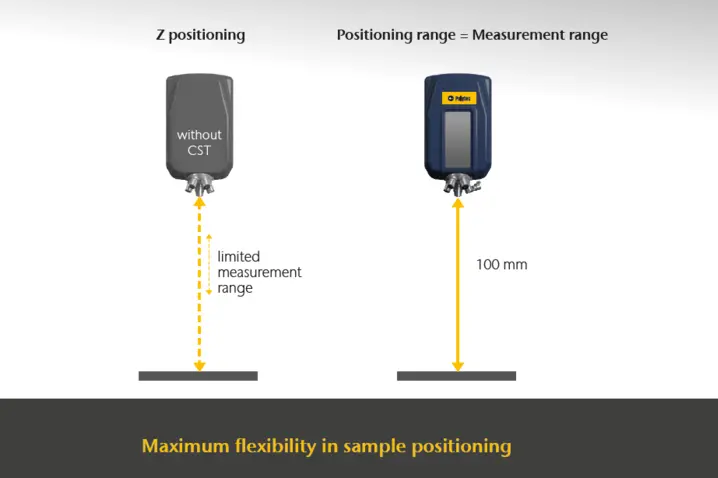

充分利用整個Z範圍

憑藉連續掃描技術(CST),Micro.View 將完整的100毫米行程範圍轉化為可用Z軸範圍——且不受所選物鏡影響。此設計確保在高大零件上維持穩定解析度,並免除重新定位的需求。

多樣化的支架選項進一步支援更大或更高的樣品,從小型研究零件到大型工業組件皆能靈活配置。

選擇合適的表面處理方案,請放心選用轮廓仪 ——透過我們的「先試用後購買」方案,讓您輕鬆獲益。

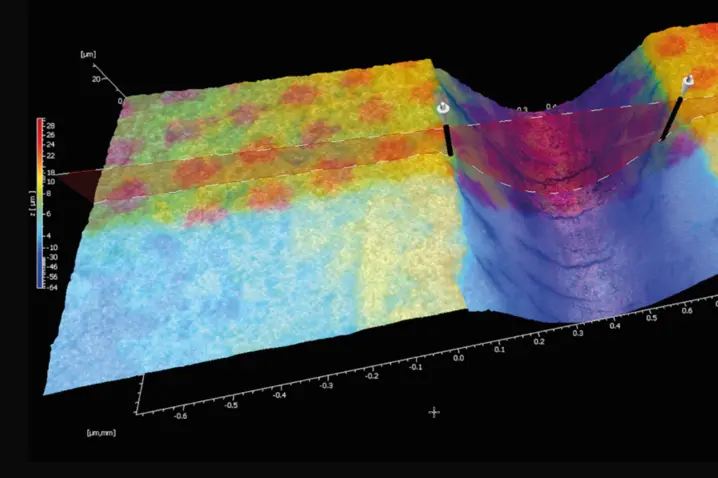

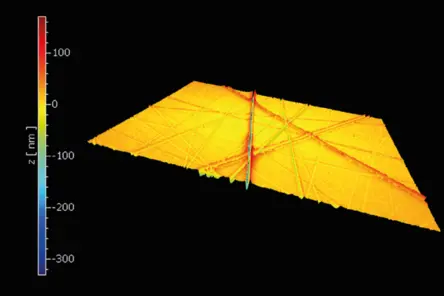

採用[測量技術]進行三維表面粗糙度測量的實例Micro.View

以下為標準任務的實際測試結果,涵蓋常見工程材料的表面粗糙度(Ra、Rz、Sa、Sq等)及形狀參數測量。這些案例由我們的應用中心彙整,該中心專責可行性研究並提供合約測量服務。

選擇合適的表面處理方案,請放心選擇轮廓仪 ——立即體驗我們的專業能力。

實驗室或生產環境中豐富的表面粗糙度功能集

配備延伸至100毫米的Z軸測量範圍及CST連續掃描技術,Micro.View 能以奈米級解析度測量複雜地形。此便捷的桌面型裝置整合電子元件,其智慧對焦定位器可簡化並加速測量流程。

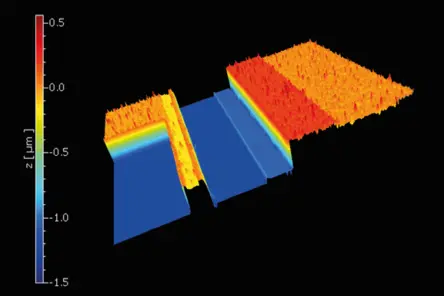

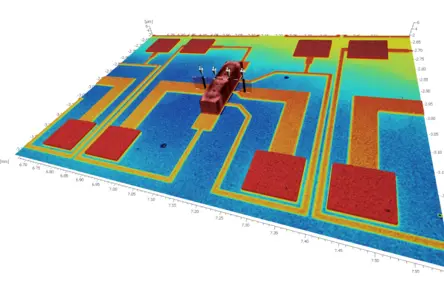

真實縫合技術——更寬樣本的更高精度

由於較大的表面會超出單次拍攝的視野範圍,拼接技術將圖塊整合為單一精準數據集。此類大面積測量的計量品質取決於光學系統與感測技術、圖塊數量以及拼接演算法。

True Stitching技術透過最小化拼接失真並保留幾何結構,實現高保真大面積測量。

德國頂尖理工大學的獨立基準測試比較六款不同製造商的光學輪廓儀,Polytec 輪廓儀展現出最高水準的拼接與測量品質。此成就源自多項關鍵特性:

- 大單次曝光視野 → 減少圖塊數量與接縫,降低累積誤差

- 精密拼接演算法 → 可控重疊範圍、穩健對位能力,以及能完整保留階梯與邊緣的量測級融合技術

最終呈現高保真、大面積地形圖,具備更少偽影與符合稽核標準的殘差——此即我們所稱的「真實拼接」。

亞奈米級表面粗糙度檢測,具備大視野範圍

最寬廣視野 - 達15.5 x 11.7毫米

全新獨特的0.6x鏡頭真正拓展您的視野:Micro.View 技術可透過經典20x至111x放大倍率分析高解析度表面粗糙度、紋理或微結構。單鍵點擊自動切換至0.6x鏡頭,即可無縫轉換至大面積形狀或平面度測量。無需拼接即可檢視大尺度微結構。 在掌握形狀參數、反曲或大面積台階的同時,完整呈現所有結構細節。

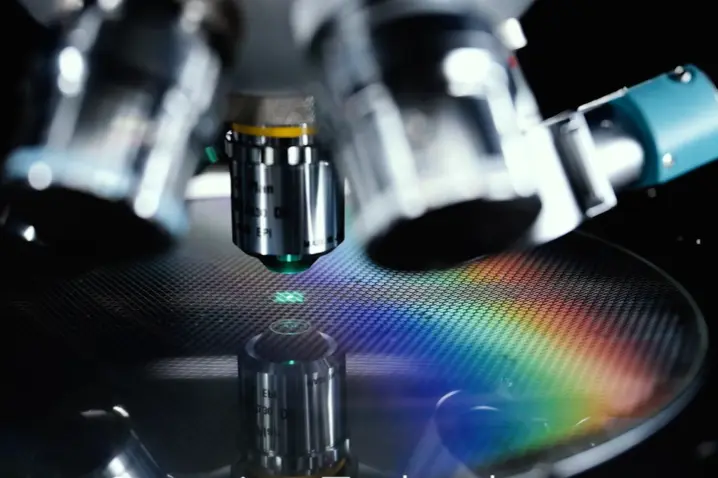

CSI – 最高精度的相干掃描干涉測量技術

Micro.View 基於CSI(亦稱白光干涉測量法)技術,此為非接觸式平面表面測量領域的產業標準。該技術透過垂直掃描寬頻光源,並分析其干涉圖樣。

- 包絡評估:在粗糙與低對比表面上表現穩健

- 相位評估:於光滑平面樣本上實現亞奈米級解析度

- 相關圖分析:充分運用干涉圖樣以實現最高穩健性與精準度

此技術使同一系統能同時測量拋光光學元件與粗糙技術零件。

CST – 完整100毫米Z軸範圍,且不犧牲解析度。

連續掃描技術(CST)將整個100毫米行程範圍轉化為可用Z軸範圍,並保持一致的解析度——不受鏡頭影響。

- 支援大型及高型樣品,無需重新定位

- 在整個測量範圍內維持精準度

- 減少設置工作量,避免拼接或重新對焦

ECT – 穩定可靠的3D表面數據,直達生產現場。

噪音、振動與溫度波動皆可能影響測量結果。我們的環境補償技術(ECT)能抵銷此類干擾,確保數據穩定一致——即使在生產現場亦然。

- 提升嘈雜或不穩定環境中的可靠性

- 無需完全隔離即可實現自動化與線上品質控制

- 對敏感元件(如MEMS、薄膜元件)尤為有效

對焦定位器與配方管理系統,實現快速可靠的測量

精準對焦對於表面測量至關重要。透過內建的對焦定位器,系統能自動偵測最佳焦點位置,不僅縮短設定時間,更能實現可靠的製程參數測量。

透過簡易操作的製程管理功能及選配條碼讀取器,可輕鬆選擇並執行可重複的測量程序。

ECT 與 CST

環境補償與持續掃描技術,支援簡易且無人值守的測量作業

智能掃描技術

SST支援反射性或霧面表面的測量

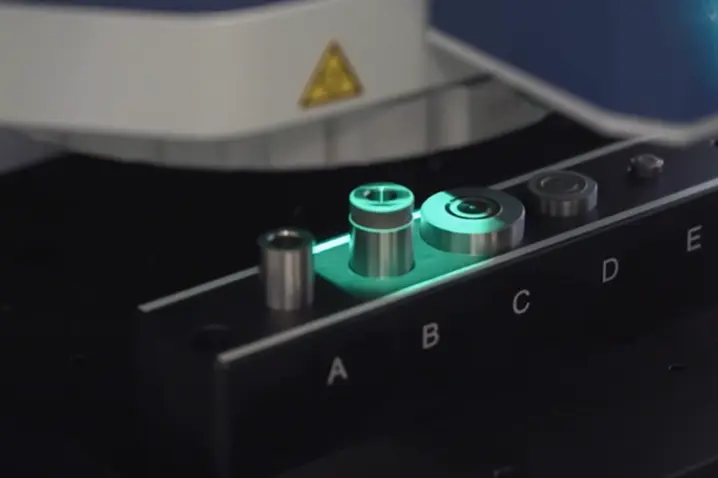

五鏡式轉塔

快速切換鏡頭以執行不同量測任務及組件檢測

100毫米 Z 軸範圍(及以上)

100毫米Z軸範圍(等同於測量範圍),配備連續掃描技術(CST)。

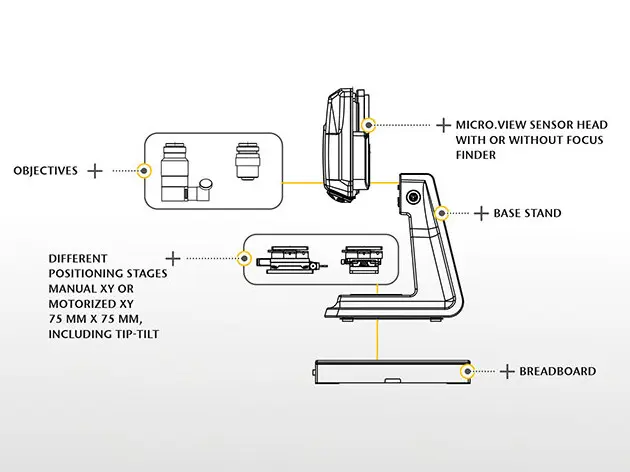

模組化配置與規格

| Z 範圍 | 100 毫米 (定位與測量) |

| 垂直解析度 | 0.01 奈米 |

| 均方根重複性 | 0.05 奈米 |

| 樣品反射率 | 0.05 至 100 % |

| 測量點 X-Y 像素 | 1.352.000 (有效像素) 1.352 x 1000 |

| 測量速度 | 100 微米/秒 |

| ISO 參數 | ISO 25178、ASME B46.1、ISO 4287、ISO 13565、ISO 21920 |

相關資訊與下載

Micro.View Pro.Surf 測量粗糙度——那麼兩者有何區別?

雖然Micro.View 亦支援形狀、平面度及台階高度測量,但其核心優勢在於高解析度的3D表面粗糙度與紋理分析。

Pro.Surf+則採取相反策略。其優勢在於平面度、平行度與形狀檢測,同時也能執行表面粗糙度分析,橫向解析度達2.6微米。