如何在製造過程中執行表面品質檢測?

在生產現場,表面檢測可能因可預見的原因而失敗:振動與漂移、操作步驟不一致、配方應用錯誤,以及追溯性缺失。其結果是週期延長、誤拒率上升,以及難以通過的稽核。本頁闡述如何透過配方控制、環境穩定化及符合實際製造需求的自動化技術,使光學表面檢測具備可重複性、可追溯性與高效能。

典型導引式操作員工作流程:

- 選擇零件/夾具 – 掃描條碼載入正確配方;識別碼將被記錄

- 獲取數據 – 系統執行預設採集模式(遠心WLI/CSI或CSI),必要時提供輔助定位

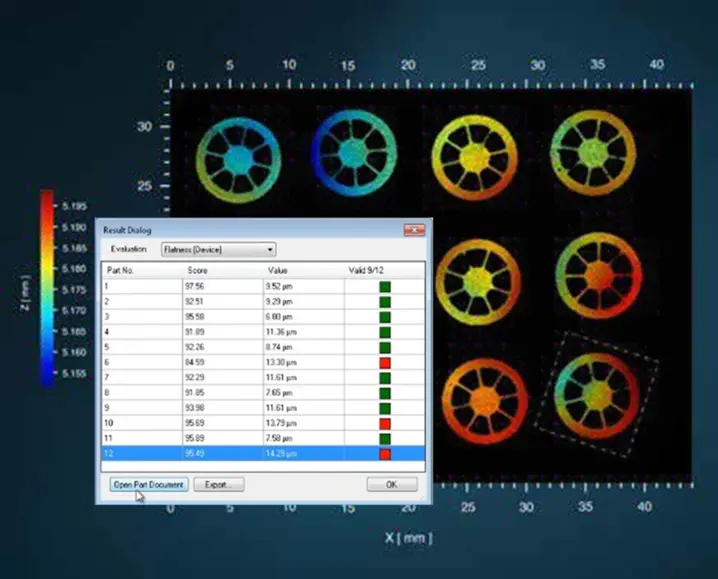

- 評估階段 – 自動執行符合DIN/ISO標準的評估程序(平面度、階梯高度、粗糙度等)

- 判定 – 清晰的合格/不合格判定;結果與設定值皆被記錄;QS-STAT™匯出功能支援統計製程控制(SPC)

要執行如此精簡的(半)自動化流程並信任其結果,表面輪廓儀與軟體必須能滿足相應需求。關鍵要素包括:

- 可靠數據——即使在生產環境中仍能保持精準度

- 客製化工作流程——支援您的特定製程

- 簡易操作性 - 讓不同操作員皆能輕鬆上手且不易出錯

- 自動化能力——提升作業效率

以下提供各類別的參考要點,但我們建議您與專家深入交流,共同解析挑戰,甚至可考慮租用系統或親臨現場執行測量作業。

可靠數據是基礎

生產過程會產生振動、聲學噪音及溫度漂移。請運用系統的穩定化選項以維持數據重複性。

- 環境補償技術(ECT)——於數據採集期間補償環境干擾,提升重複性並降低環境因素造成的變異。

- 當環境條件極為惡劣(灰塵、氣流、光線)時:加裝品質控制保護外殼(含層流系統與滑動門),隔離測量區域以確保結果可靠性。

量身訂製的工作流程——以及全球標準化

精準打造所需的工作流程,並確保其在各生產線與廠區間保持一致性。

- QC 軟體客製化— 實現應用特定步驟、參數及介面(例如生產線通訊)。

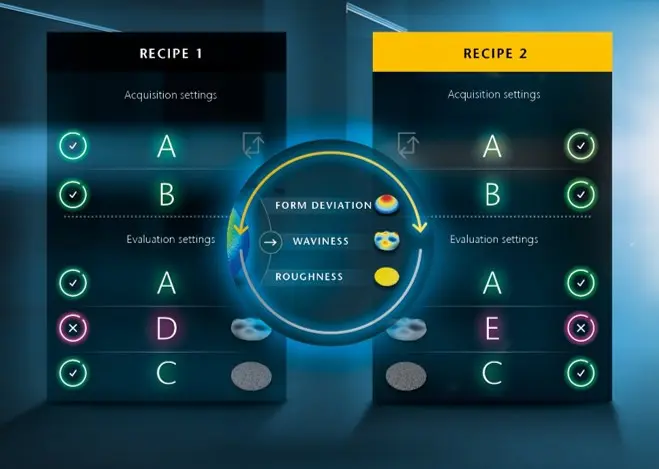

- QC設定比對器——比對配方(採集/評估)並標記偏差,以執行標準規範與稽核軌跡。

操作員易於使用,避免誤拒

運用工作流程使操作簡便、快速且可追溯;再加入驗證機制以避免報廢良品。

- 品質控制操作介面——基於配方指引的用戶介面,用於預先定義的數據採集與評估。

- 條碼啟動與自動識別記錄——為每件零件/夾具載入正確配方;防止設定錯誤。

- 圖案比對/樣本識別——在托盤上定位零件/ROI區域;減少夾具安裝工作量。

- QC驗證器(ECT)——新增環境驗證功能,使操作員僅剔除缺陷品,降低誤拒率並節省成本。

自動化:從引導式標準作業程序到無人值守操作自動化:從導引式標準作業程序到無人值守操作

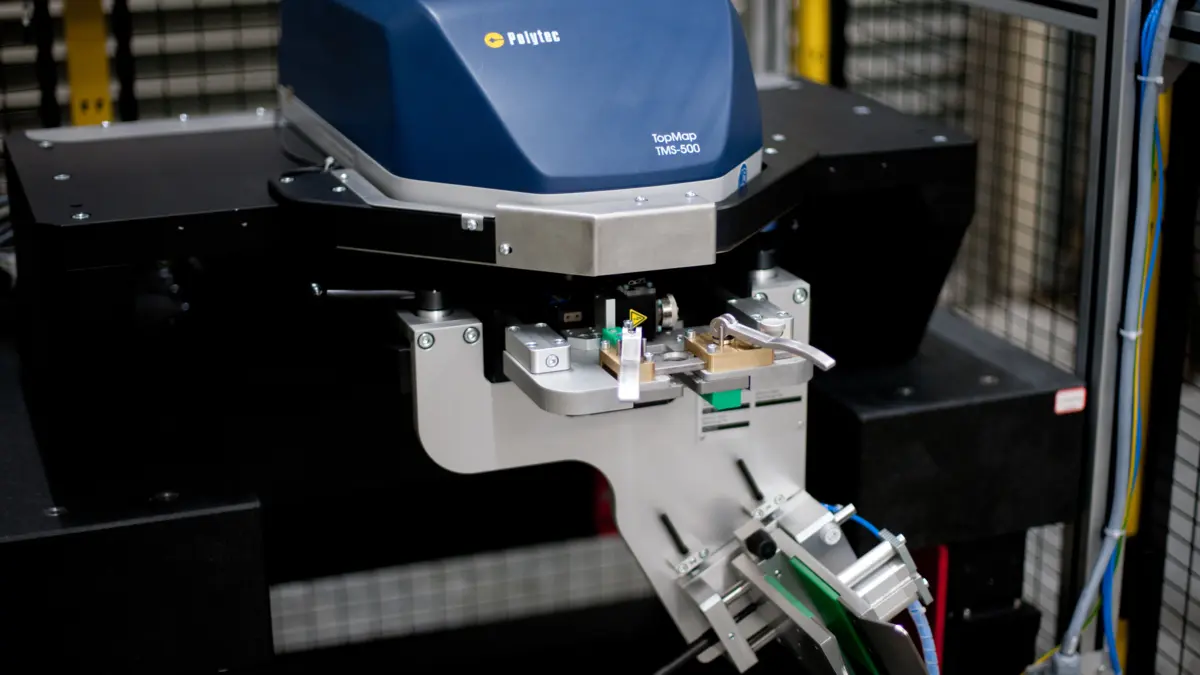

Polytec表面轮廓仪系統具備自動化就緒特性。結合模組化配件,可支援高效製造工作流程,並能從導引工作站無縫擴展至無人值守運行。

- 電動傾斜/旋轉與平台— 重複定位精度高、掃描範圍更短、週期更快速

- 配方/條碼控制— 參數鎖定與自動識別記錄,一鍵啟動運行

- 開放式介面— 可整合PLC/MES系統、記錄結果並匯出至QS-STAT™進行統計製程控制

預算有限?

PolyFlex 輕鬆解決

透過PolyMeasure與PolyRent服務,您可執行測量作業或租用系統來評估或管理短期專案。立即探索更多可能性。