具備彩色成像功能的自動化就緒型輪廓儀

Micro.View+ 將表面粗糙度檢測延伸至生產與品質控制的自動化、操作員獨立工作流程。此輪廓儀結合亞奈米級精度、100毫米大Z軸範圍及全電動化設計,可提供快速、可重複的表面測量——從微細結構到大型組件皆能精準測量。

- 憑藉智能掃描技術,實現各類材料亞奈米級精度的可靠表面粗糙度分析

- 具備最寬廣且可變化的視野範圍,實現 靈活的粗糙度分析(從0.07毫米至15.5 x 11.7毫米)

- 真實拼接技術實現 寬幅部件無與倫比的精準度

- 憑藉連續掃描技術(CST),實現100毫米寬廣Z軸量測範圍且維持 完整解析度

- 配方驅動式測量搭配焦點定位器,實現 重複性作業

- 符合最新標準規範(ISO 21920等)

- 具備 電動X/Y/Z軸、傾斜/旋轉、編碼轉塔及焦點追蹤器的操作員獨立工作流程

- 透過模組化設計與介面緊密整合,實現全自動化準備就緒

Micro.View+ 對於自動化需求較高、需進行連續測量或要求操作員獨立工作流程的應用場景,此方案最為理想。若無需自動化功能與彩色成像能力,Micro.View輪廓儀將是更具吸引力的替代方案。

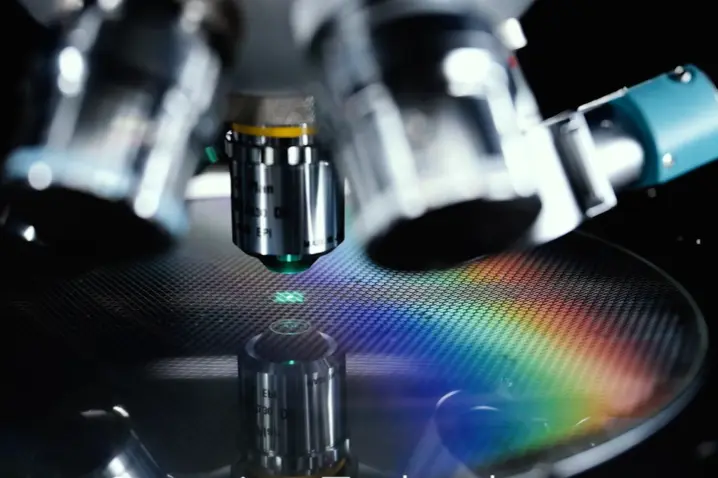

輕鬆對幾乎任何表面進行剖析,並可直接應用於生產或實驗室的自動化工作流程

在他人掙扎之處施展力量

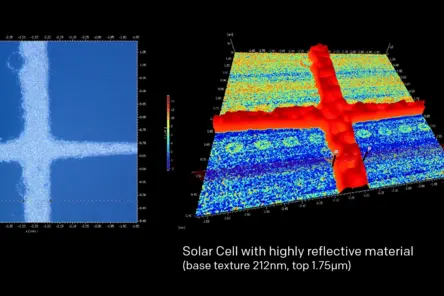

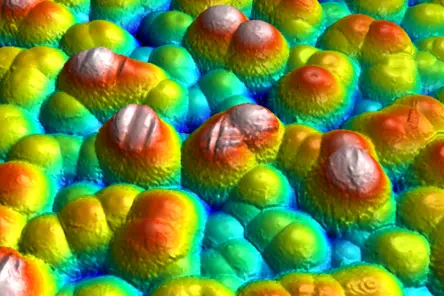

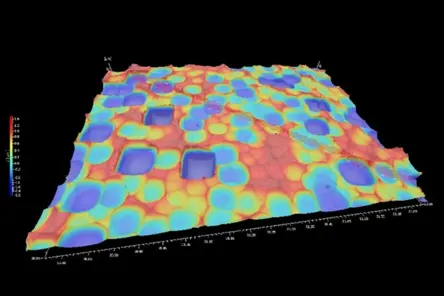

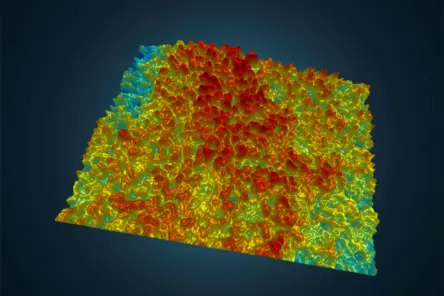

許多光學輪廓儀在處理高反射性、深色、低對比或透明材料時常受限。Micro.View 透過內建相關圖技術突破此難題,該技術允許多次以不同光強度進行掃描,即使面對複雜材料也能實現可靠測量。

成果:即使面對最具挑戰性的表面,仍能精準取得地形、粗糙度、微結構、階梯高度及平面度的三維數據。客戶選擇轉用Polytec 的關鍵原因,在於我們能測量其他系統無法勝任的鏡面或拋光表面。

以經驗成就精準

憑藉數十年的經驗,我們的工程師將相關圖的相位與包絡評估技術,結合系統固有的低噪聲特性及可選配的環境補償技術(ECT)。此技術實現了亞奈米級的垂直解析度與卓越的3D數據清晰度。

透過真縫合技術,運用先進演算法(AI),我們的系統與軟體在更寬範疇的樣本上展現無與倫比的精準度。

此等級的精準度賦予工程師驗證嚴苛公差、優化生產流程,並確保長期可靠性的能力。

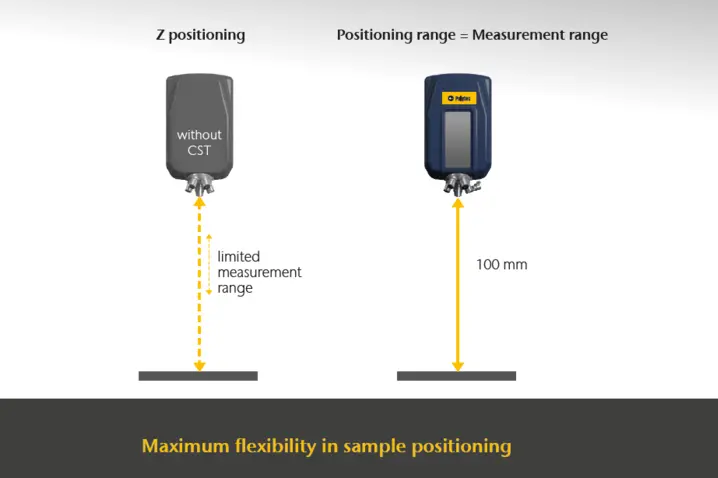

充分利用整個Z範圍

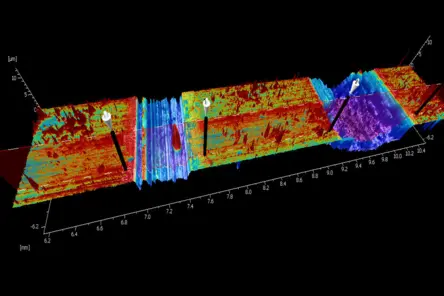

憑藉連續掃描技術(CST),Micro.View 將完整的100毫米行程範圍轉化為可用Z軸範圍——且不受所選物鏡影響。此設計確保在高大零件上維持穩定解析度,並免除重新定位的需求。

多樣化的支架選項進一步支援更大或更高的樣品,從小型研究零件到大型工業組件皆能靈活配置。

易於量測,文件記錄完善。

Micro.View 系統設計以易用性為核心。焦點定位器與品質控制配方工具簡化設定流程,而CST與ECT技術確保數據穩定性,無需頻繁調整。

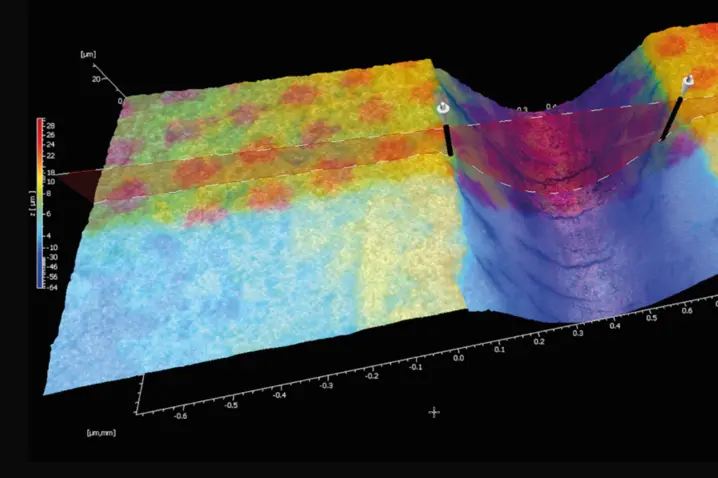

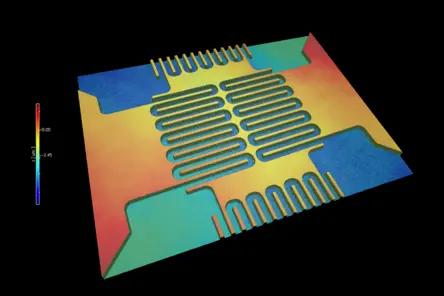

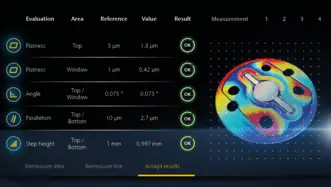

Micro.View+ 結合高解析度3D地形圖與彩色成像技術,直觀呈現缺陷或磨損狀況。內建報告工具支援可追溯文件化,讓工程、生產與品質團隊的工作流程更為簡便。

可靠自動化平台

模組化Micro.View+ 系列提供全自動化平台(X、Y、Z軸及傾斜/旋轉功能)、焦點追蹤器與電動轉塔,實現無人值守操作。透過QC配方 管理系統, 可對不同樣本類型進行操作員獨立的品質控制,大幅減少人工干預。

結合ECT技術與內建式防震設計,Micro.View+ 能將實驗室級精度直接導入生產線——在提升產能的同時降低操作人員干擾。

選擇合適的表面處理方案,請放心選用轮廓仪 ——透過我們的「先試用後購買」方案,讓您輕鬆獲益。

自動化表面測量:從粗糙度到摩擦學,具備高重複性

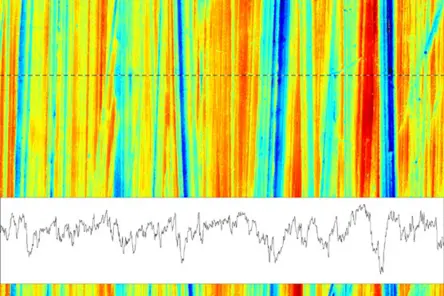

以下為常見工程材料在標準任務(粗糙度、平面度、台階高度、紋理、摩擦學)中的實際測試結果。這些範例由我們的應用中心彙整,該中心負責可行性研究並提供合約測量服務。

選擇合適的表面處理方案,請放心選擇轮廓仪 ——立即體驗我們的專業能力。

具備自動化功能與彩色成像技術的3D輪廓儀,實現最高精度測量

Micro.View+ 具備廣泛的工作流程自動化能力,對於重複性量測任務極為高效。尤其搭配選配的電動轉塔與平台時——更具備傾斜/翻轉功能。部分關鍵特性:

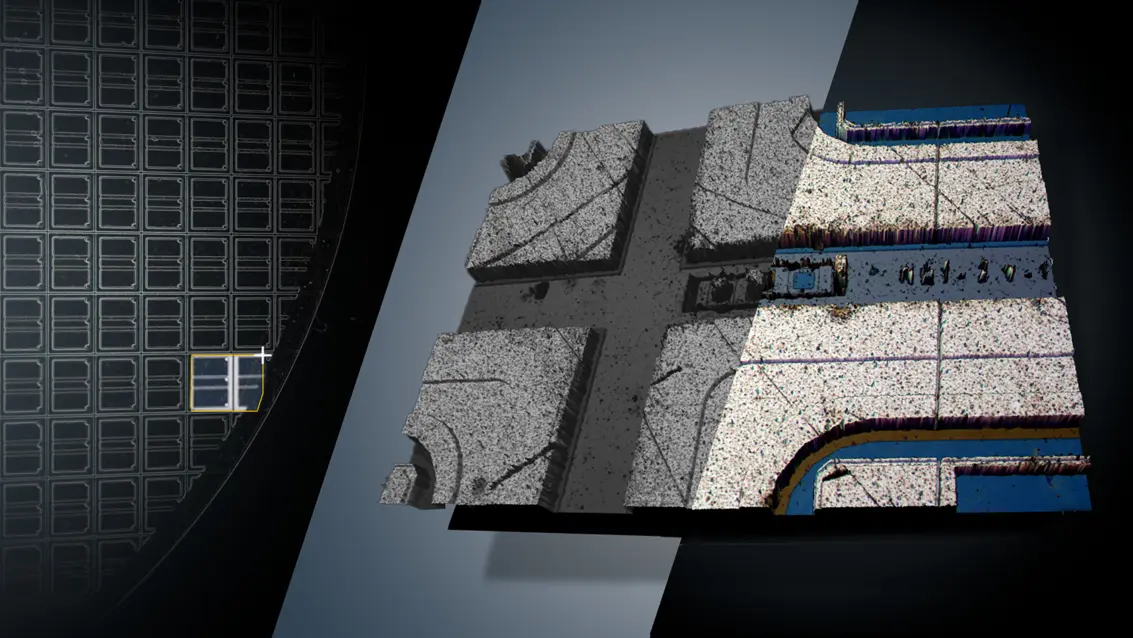

真實縫合技術——更寬樣本的更高精度

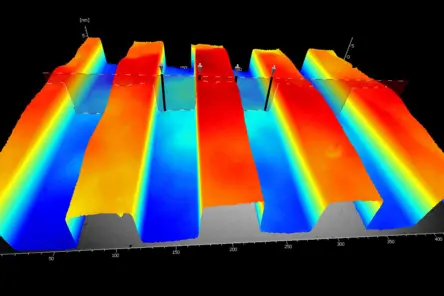

由於較大的表面會超出單次拍攝的視野範圍,拼接技術將圖塊整合為單一精準數據集。此類大面積測量的計量品質取決於光學系統與感測技術、圖塊數量以及拼接演算法。

True Stitching技術透過最小化拼接失真並保留幾何結構,實現高保真大面積測量。

德國頂尖理工大學的獨立基準測試比較六款不同製造商的光學輪廓儀,Polytec 輪廓儀展現出最高水準的拼接與測量品質。此成就源自多項關鍵特性:

- 大單次曝光視野 → 減少圖塊數量與接縫,降低累積誤差

- 精密拼接演算法 → 可控重疊範圍、穩健對位能力,以及能完整保留階梯與邊緣的量測級融合技術

最終呈現高保真、大面積地形圖,具備更少偽影與符合稽核標準的殘差——此即我們所稱的「真實拼接」。

亞奈米級表面粗糙度檢測,具備大視野範圍

最寬廣視野 - 達15.5 x 11.7毫米

全新獨特的0.6x鏡頭真正拓展您的視野:Micro.View 技術可透過經典20x至111x放大倍率,分析高解析度表面粗糙度、紋理或微觀結構。單鍵點擊自動切換至0.6x鏡頭,即可無縫轉換至大面積形狀或平面度測量。無需拼接即可檢視大尺度微觀結構。 在掌握形狀參數、反翹或大面積台階的同時,完整呈現所有結構細節。

CSI – 最高精度的相干掃描干涉測量技術

Micro.View 基於CSI(亦稱白光干涉測量法)技術,此為非接觸式平面表面測量領域的產業標準。該技術透過垂直掃描寬頻光源,並分析其干涉圖樣。

- 包絡評估:在粗糙與低對比表面上表現穩健

- 相位評估:於光滑平面樣本上實現亞奈米級解析度

- 相關圖分析:充分運用干涉圖樣以實現最高穩健性與精準度

此技術使同一系統能同時測量拋光光學元件與粗糙技術零件。

CST – 完整100毫米Z軸範圍,且不犧牲解析度。

連續掃描技術(CST)將整個100毫米行程範圍轉化為可用Z軸範圍,並保持一致的解析度——不受鏡頭影響。

- 支援大型及高型樣品,無需重新定位

- 在整個測量範圍內維持精準度

- 減少設置工作量,避免拼接或重新對焦

ECT – 穩定可靠的3D表面數據,直達生產現場。

噪音、振動與溫度波動皆可能影響測量結果。我們的環境補償技術(ECT)能抵銷此類干擾,確保數據穩定一致——即使在生產現場亦然。

- 提升嘈雜或不穩定環境中的可靠性

- 無需完全隔離即可實現自動化與線上品質控制

- 對敏感元件(如MEMS、薄膜元件)尤為有效

對焦尋覓器與追蹤系統——每一次測量皆精準對焦,永不失準。

精準對焦對表面測量至關重要。

- 對焦搜尋器(標準配備):自動偵測最佳對焦點以縮短設定時間

- 焦點追蹤器(Micro.View+ ):在表面移動時維持清晰對焦——適用於拼接與自動化作業

確保所有測量皆具備穩定焦距,即使面對不平整或移動中的表面亦然。

機械化與自動化——提升生產現場效率

Micro.View+ 提供全電動化功能,實現最高靈活性與重複性。適用於生產環境或重複性測量任務。

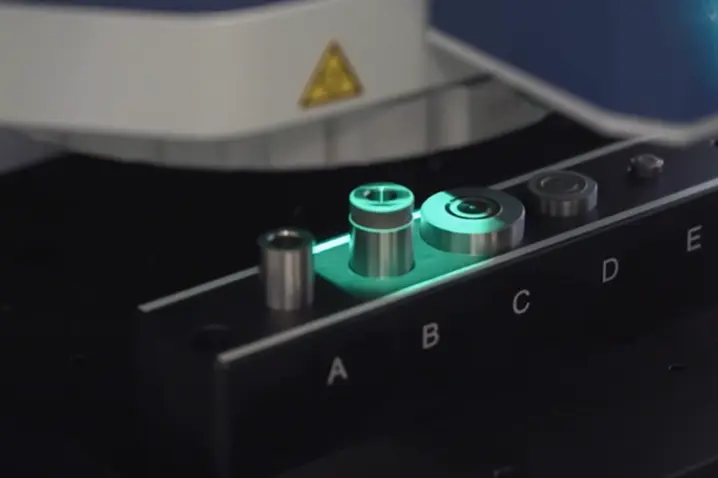

- 電動轉盤可容納多達五枚編碼物鏡

- 電動X、Y、Z軸及傾斜/俯仰平台

- 自動拼接功能,實現大範圍高解析度掃描

- 品質控制配方系統實現操作員獨立工作流程

彩色成像(1.9或500萬像素相機)以更清晰地理解表面特徵

Micro.View+ 整合一顆500萬畫素彩色相機,透過視覺細節強化3D測量精度。

- 更輕鬆識別缺陷或磨損

- 支援文件記錄與報告生成

- 符合ISO 25178標準,確保可追溯的檢測結果

ECT 與 CST

環境補償與持續掃描技術,支援簡易且無人值守的測量作業

智能掃描技術

SST支援反射性或霧面表面的測量

多功能舞台

電動式 100 x 100 或 200 x 200 毫米平台。具備手動或電動式傾斜/俯仰功能。

焦點追蹤器

在使用傾斜/俯仰平台時管理焦點,以確保最佳化解析度與重複性。

編碼炮塔

電動或手動轉台,配備對焦輔助器與對焦追蹤器。

100毫米 Z 軸範圍(及以上)

100毫米Z軸範圍(等同於測量範圍),配備連續掃描技術(CST)。

高度可透過不同支架進行延伸。

彩色成像

1.9百萬像素相機(可選配500萬像素)提供樣本彩色影像,並呈現更廣泛的洞察與特徵。

轮廓仪 選擇合適的表面處理方案,請放心委託我們——讓我們為您的樣品執行可行性研究。

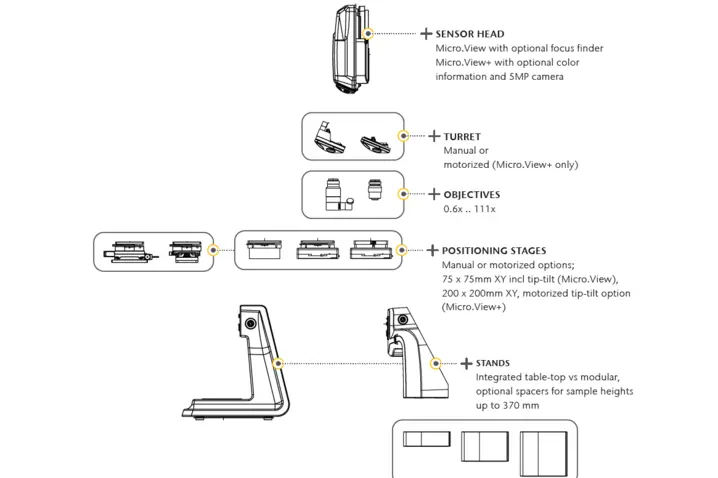

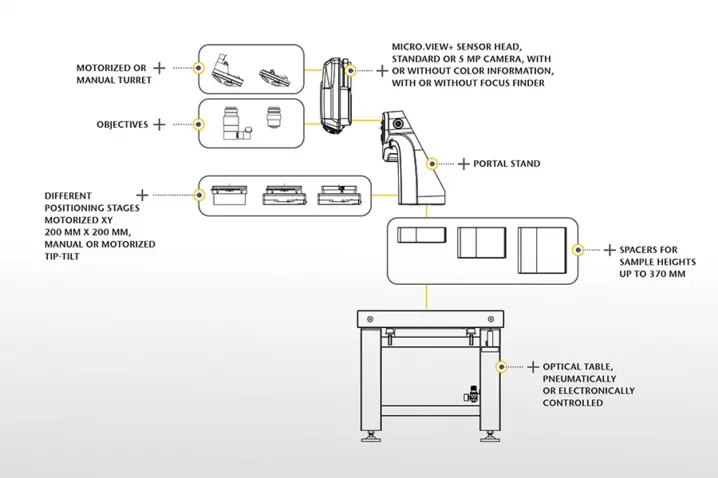

模組化配置、規格與選項

| Z 範圍 | 100 毫米 (定位與測量) |

| 垂直解析度 | 0.01 奈米 |

| 均方根重複性 | 0.05 奈米 |

| 樣品反射率 | 0.05 至 100 % |

| 測量點 X-Y 像素 | 1.352.000 (有效像素) 1.352 x 1000 |

| 測量速度 | 100 微米/秒 |

| 拼接 | 高達 5 億個數據點 |

| ISO 參數 | ISO 25178、ASME B46.1、ISO 4287、ISO 13565、ISO 21920 |

Micro.View+

For large samples with maximized flexibility and motorized 200 x 200 mm xy stage.

Micro.View+C(緊湊型)

Compact tabletop device with motorized 75 x 75 mm or 100 x 100 mm xy stage.

相關報導

Micro.View Pro.Surf 測量粗糙度——那麼兩者有何區別?

雖然Micro.View 亦支援形狀、平面度及台階高度測量,但其核心優勢在於高解析度的3D表面粗糙度與紋理分析。

Pro.Surf+則採取相反策略。其優勢在於平面度、平行度與形狀檢測,同時也能執行表面粗糙度分析,橫向解析度達2.6微米。

白光干涉儀

Introduction of the white light interferometry technology and the benefits for non-contact areal surface measurement.

ISO 21920 粗糙度

ISO 21920 is the new standard for mechanical engineering, design and roughness specifications

測量任務

With a WLI optical profiler you can handle all the surface measurement tasks - from surface form parameters, roughness and specific tasks as thickness of layers and coatings.