サブナノメートル精度を実現した、最も柔軟な3D表面粗さプロファイロメーター

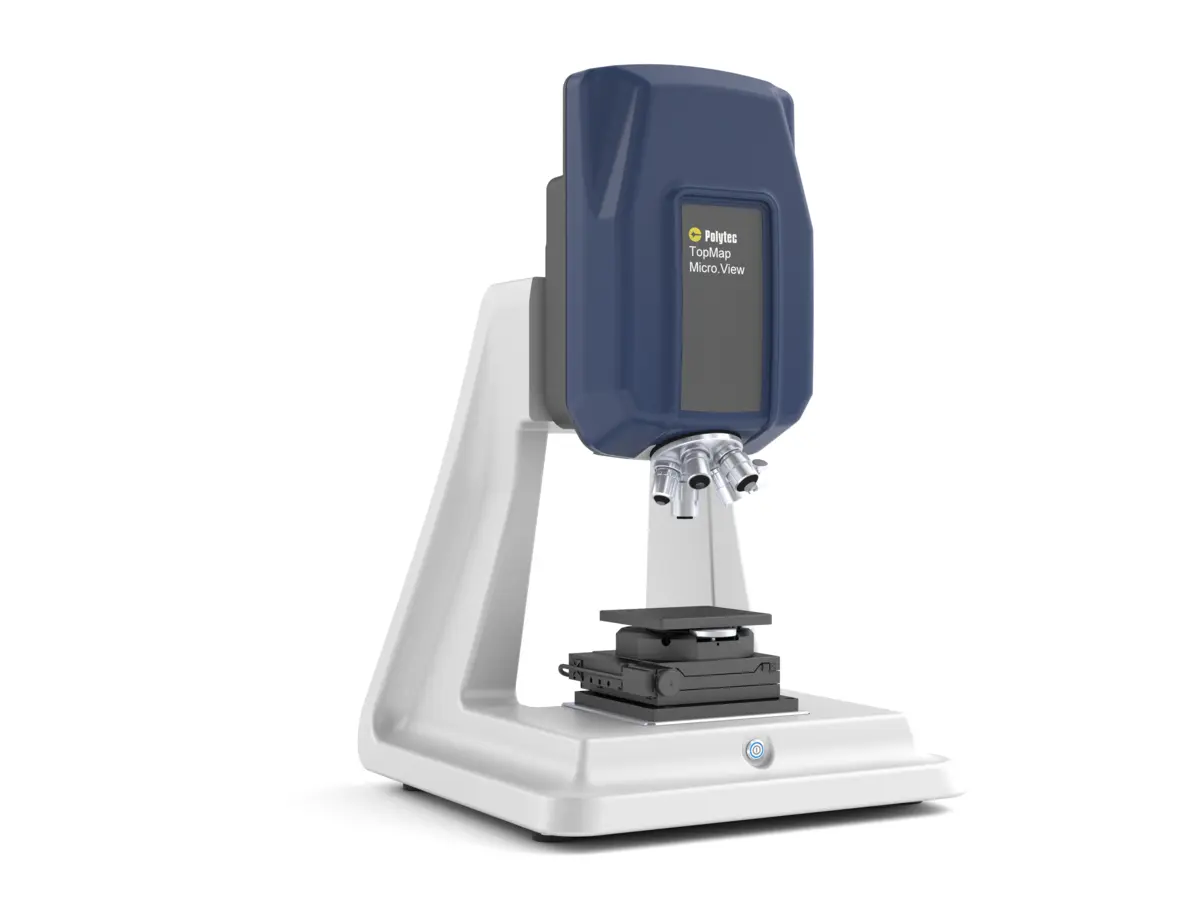

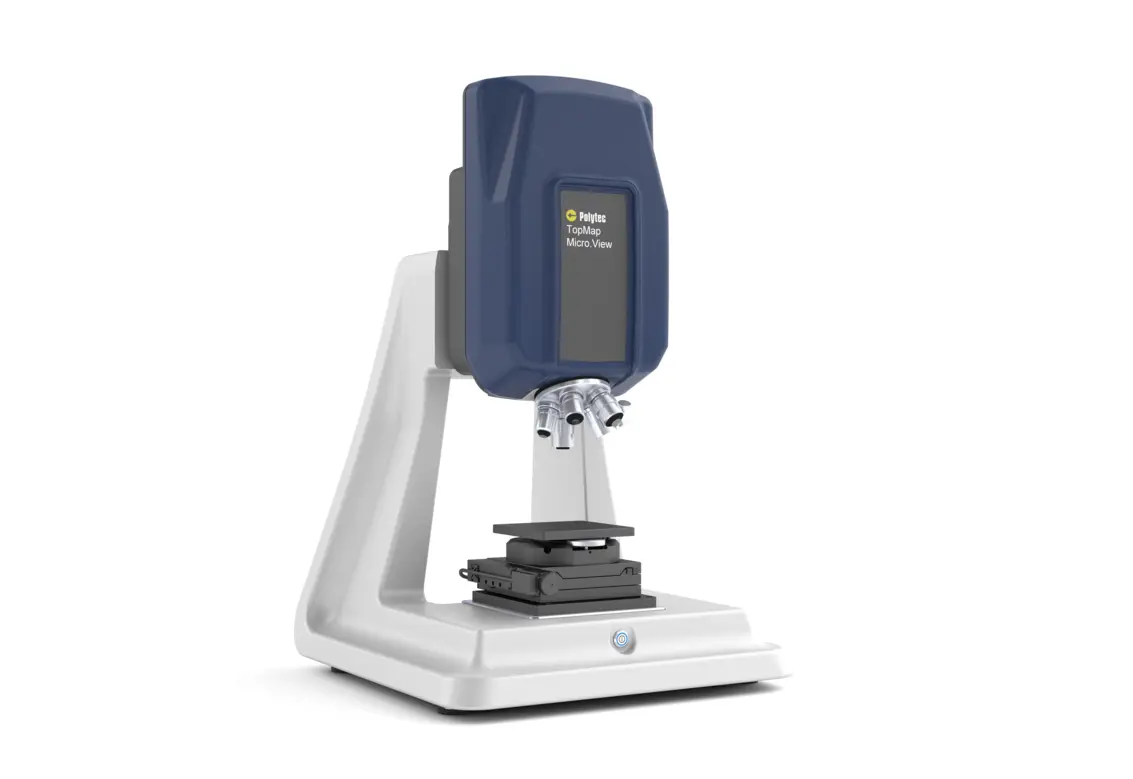

Micro.View®は、100mmに拡張されたZ測定範囲とCST連続走査技術により、複雑な(微小)地形をナノメートル解像度で測定します。この便利な卓上型装置は統合電子回路を備え、スマートフォーカスファインダーが測定手順を簡素化・高速化します。

- スマートスキャニング技術により、様々な材料においてサブナノメートル精度での信頼性の高い表面粗さ分析を実現

- 柔軟な粗さ分析のための最も広範かつ可変な視野 (0.07 mmから15.5 x 11.7 mmまで)

- 広い部品の比類なき精度を実現するトゥルー・スティッチング

- 連続スキャン技術による100mmの広範囲Z測定と フル解像度

- 反復作業のためのレシピ駆動型測定

- 最新の規格(ISO 21920など)に準拠

Micro.View 高解像度の粗さ・テクスチャ解析に特化しており、従来の「線形」プロファイリング(Ra、Rzなど)から面積分析(Sa、Sqなど)まで対応します。自動化、連続測定、またはオペレーターに依存しないワークフローに対する要求が高まるアプリケーションには、 Micro.View+ 電動タレット、フォーカストラッカー、高度な自動化機能を備えたモデルをお勧めします。

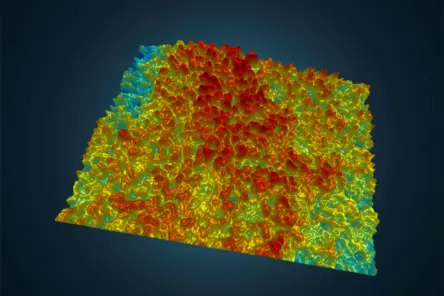

ほぼあらゆる材料の簡易プロファイリング:詳細な表面粗さから形状・微細構造まで

他者が苦戦する領域を測る

従来の光学式プロファイラーの多くは、高反射性、暗色、低コントラスト、または透明な材料の測定に苦労します。Micro.View は、異なる光強度での複数回の走査を可能にする内蔵相関グラム技術によりこの課題を克服します。これにより、複雑な材料上でも信頼性の高い測定を実現します。

その結果:最も困難な表面であっても、地形、粗さ、微細構造、段差高さ、平坦性に関する精密な3Dデータが得られます。顧客がPolytec に切り替える主な理由は、他社システムが失敗する鏡面仕上げや研磨面でも測定可能な点にあります。

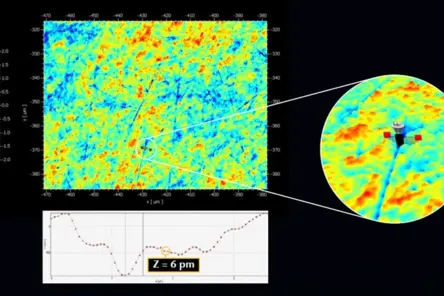

経験による精密さ

数十年にわたる経験を持つ当社のエンジニアは、相関図の位相評価と包絡線評価を、本質的に低いシステムノイズとオプションの環境補償技術(ECT)と組み合わせました。これにより、サブナノメートルの垂直分解能と卓越した3Dデータの明瞭さが実現されます。

さらに、高度なアルゴリズム(AI)を用いた当社のTrue Stitchingにより、システムとソフトウェアは広範囲なサンプルにおいて比類のない精度を実現します。

このレベルの精度により、エンジニアは厳しい公差の検証、生産の最適化、長期的な信頼性の確保が可能となります。

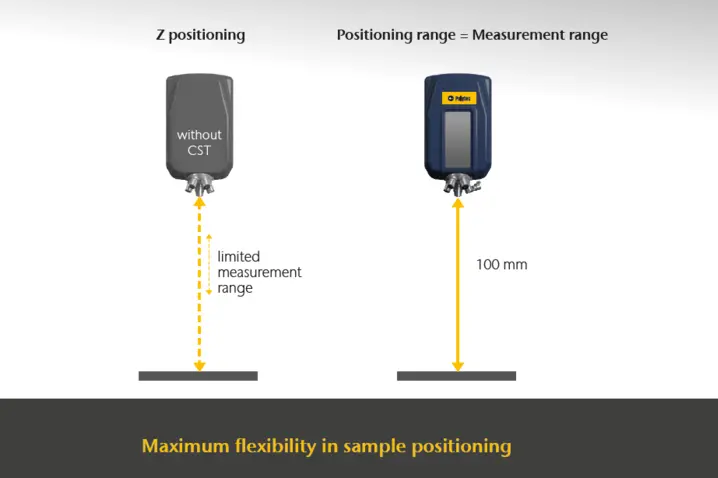

Z軸の全範囲を活用する

連続走査技術(CST)により、Micro.View は選択した対物レンズに関係なく、100mmの全移動範囲を有効なZ軸範囲として活用します。これにより、背の高い部品全体で安定した解像度を確保し、位置調整の必要性を排除します。

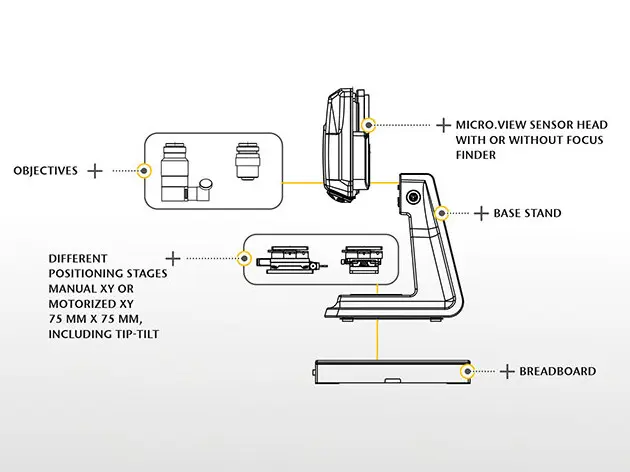

様々なスタンドオプションにより、より大型または背の高いサンプルにも対応可能。小型研究部品から大型産業部品まで、柔軟なセットアップを実現します。

自信を持って最適な表面プロファイラーをお選びください——「購入前に試用」という当社のアプローチのメリットを享受いただけます。

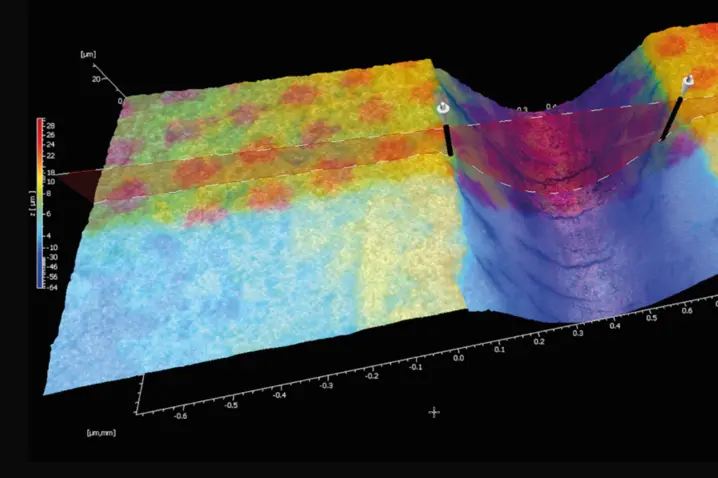

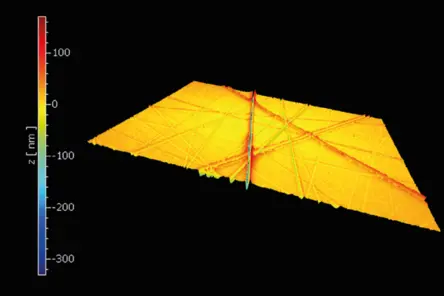

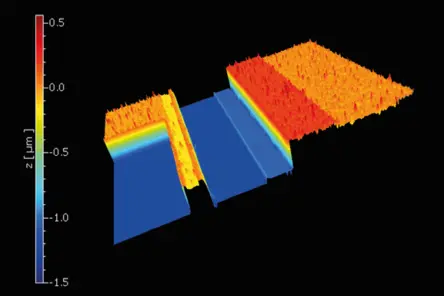

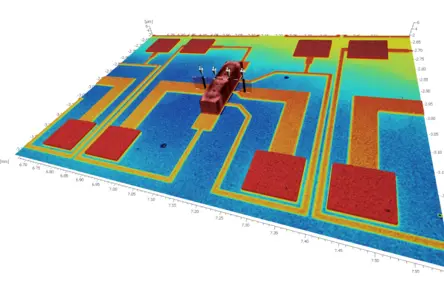

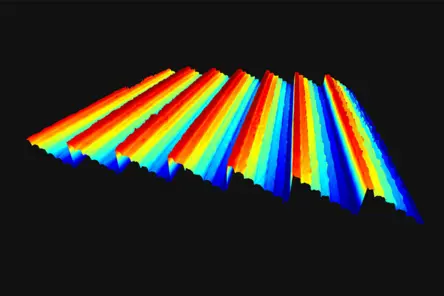

3D表面粗さ測定の例Micro.View

以下に、一般的なエンジニアリング材料における表面粗さ(Ra、Rz、Sa、Sqなど)や形状パラメータの測定といった標準的な作業から得られた実測結果を示します。これらの事例は、実現可能性調査を実施し契約測定サービスを提供する当社アプリケーションセンターによって収集されたものです。

自信を持って最適な表面プロファイラーをお選びください——当社の性能を実演でご覧ください。

実験室や生産現場における表面粗さ測定のための豊富な機能セット

Micro.View は、100 mmに拡張されたZ測定範囲とCST連続走査技術により、複雑な地形をナノメートル解像度で測定します。この便利な卓上型セットアップは統合電子回路を備え、スマートフォーカスファインダーが測定手順を簡素化・高速化します。

真のステッチング - より広いサンプルで高精度を実現

より大きな表面は単一ショットの視野を超えるため、スティッチングによりタイルを1つの正確なデータセットに統合します。このような大面積測定の計測品質は、光学系とセンシング技術、タイル数、およびスティッチングアルゴリズムに依存します。

True Stitchingは、スティッチングアーティファクトを最小限に抑え、形状を保持することで、高精度の広範囲測定を実現します。

ドイツの主要技術大学による独立ベンチマークでは、異なるメーカーの6台の光学プロファイラーを比較し、Polytec プロファイロメーターが最高のスティッチング品質と測定精度を示しました。これは以下の特徴によって実現されています:

- 広いシングルショット視野(FoV)→ タイル数と継ぎ目削減、累積誤差低減

- 高度なスティッチングアルゴリズム → 重複領域の制御、堅牢な位置合わせ、段差やエッジを保持する計測安全なブレンド処理

その結果、アーティファクトが少なく監査対応可能な残差を伴う高忠実度・大面積トポグラフィーが実現されます。これが我々が「True Stitching」と呼ぶものです。

サブナノメートル表面粗さ検査(広視野角)

最広視野 - 最大15.5 x 11.7 mm

新開発のユニークな0.6倍レンズが文字通り視野を広げます:Micro.View により、従来の20倍~111倍で高解像度の表面粗さ、テクスチャ、微細構造の分析が可能に。ワンクリックで自動レンズ切り替え(0.6倍)により、大面積形状測定や平坦度測定へシームレスに移行。ステッチングなしで大規模な微細構造を観察。 形状パラメータ、反り、広範囲な段差を監視しながら、あらゆる構造的詳細を明らかにします。

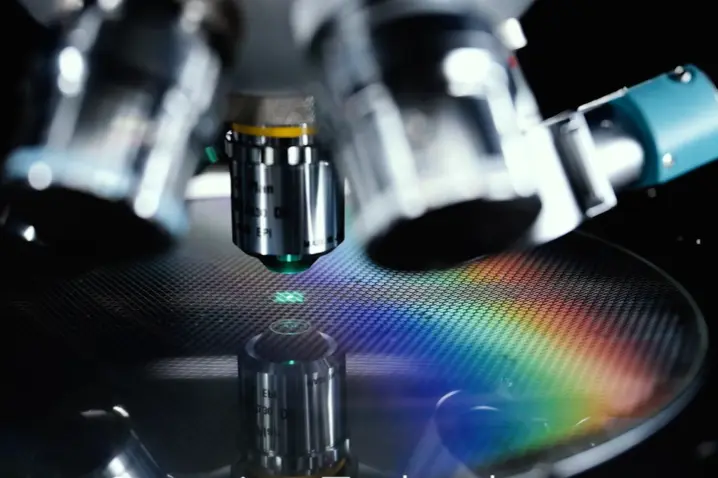

CSI – 最高精度を実現するコヒーレンス走査干渉法

Micro.View CSI(白色光干渉法とも呼ばれる)を基盤としており、非接触式面状表面計測の業界標準です。広帯域光源を垂直方向に走査し、干渉パターンを解析します。

- エンベロープ評価:粗面・低コントラスト表面でも堅牢

- 位相評価:平坦で滑らかな試料においてサブナノメートル分解能を実現

- 相関図解析:干渉パターンを最大限に活用し、堅牢性と精度を最大化

これにより、研磨された光学素子と粗い工業部品の両方を同一システムで測定可能。

CST – 解像度を損なうことなく、フル100mmのZ軸範囲を実現。

連続走査技術(CST)は、レンズに依存せず、100 mmの全移動範囲を一貫した解像度で利用可能なZ範囲に変換します。

- 再配置なしで大型・高背のサンプルに対応

- 測定範囲全体で精度を維持

- セットアップの手間を削減し、スティッチングや再焦点調整を不要にします

ECT – 現場における安定した3D表面データ。

騒音、振動、温度変動は測定値に影響を及ぼす可能性があります。当社の環境補償技術(ECT)はこうした妨害要因を補正し、工場現場においても一貫したデータを保証します。

- 騒音や不安定な環境下での信頼性を向上

- 完全な隔離なしに自動化とインライン品質管理を実現

- 特に微細部品(例:MEMS、薄膜)に有効

フォーカスファインダーとレシピ管理による高速かつ信頼性の高い測定

表面計測において正確な焦点合わせは極めて重要です。実装されたフォーカスファインダーにより、システムは最適な焦点位置を自動検出することでセットアップ時間を短縮し、信頼性の高いレシピ測定を実現します。

使いやすいレシピ管理とオプションのバーコードリーダーにより、測定の選択と実行が容易かつ再現性良く行えます。

ECTおよびCST

環境補償と連続スキャン技術による簡易・無人測定の実現

スマートスキャン技術

SSTは反射面またはつや消し面の測定をサポートします

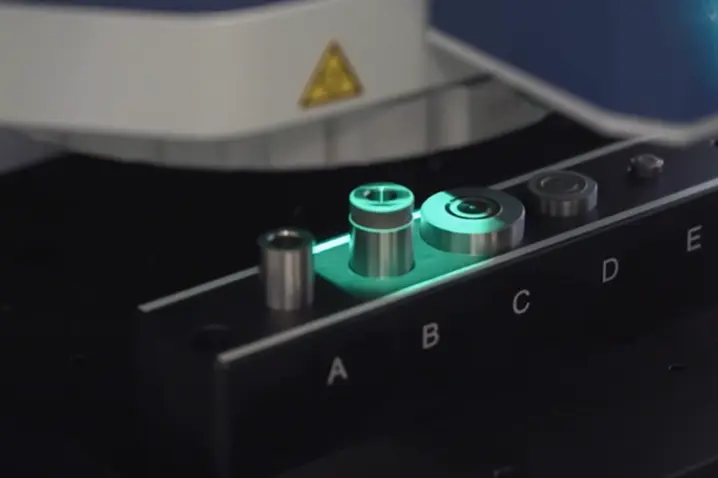

5連装砲塔

様々な計測タスクや部品に対応したレンズの迅速な交換

100mm Z軸移動範囲(およびそれ以上)

100mm Z方向測定範囲(測定範囲に相当)を連続走査技術(CST)で実現。

モジュラー構成と仕様

| Z 範囲 | 100 mm (位置決め・測定) |

| 垂直分解能 | 0.01 nm |

| RMSの再現性 | 0.05 nm |

| 試料反射率 | 0.05~100 % |

| 測定点 X-Y ピクセル | 1.352.000 (有効画素) 1.352 x 1000 |

| 測定速度 | 100 µm/s |

| ISO パラメータ | ISO 25178、ASME B46.1、ISO 4287、ISO 13565、ISO 21920 |

実現可能性の確認?

サンプルをお送りいただければ、当社のプロファイラーで実現可能性調査を実施し、結果についてご説明いたします。

これにより、実際のサンプルにおける光学プロファイラーの性能を正確に把握いただけます。

関連情報とダウンロード

Micro.View Pro.Surfは粗さを測定します - では、その違いは何ですか?

Micro.View も形状、平坦度、段差高さの測定をサポートしますが、その中核的な強みは高解像度の3D表面粗さおよびテクスチャ解析にあります。

Pro.Surf+は逆のアプローチを採用しています。強みは平坦度、平行度、形状検査ですが、横方向分解能2.6µmでの表面粗さ分析も実行可能です。