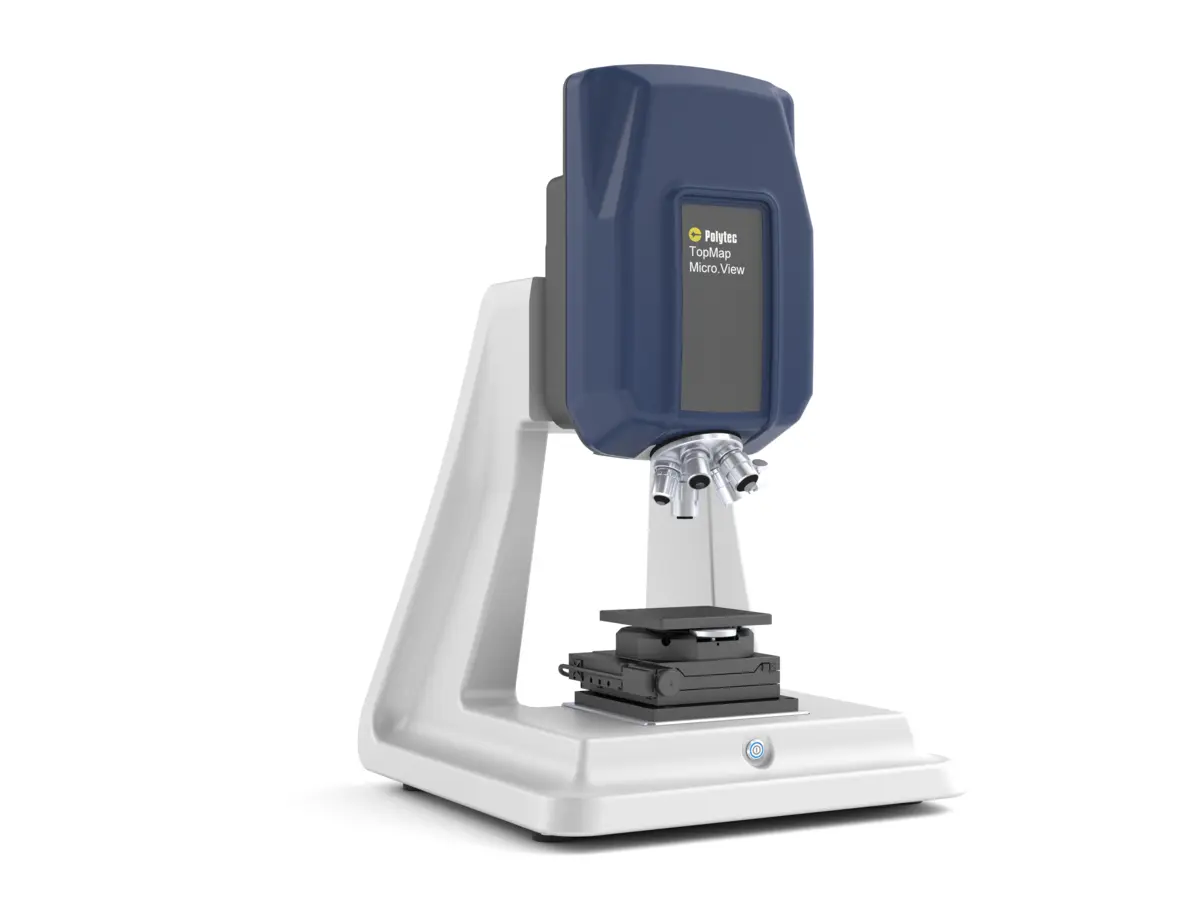

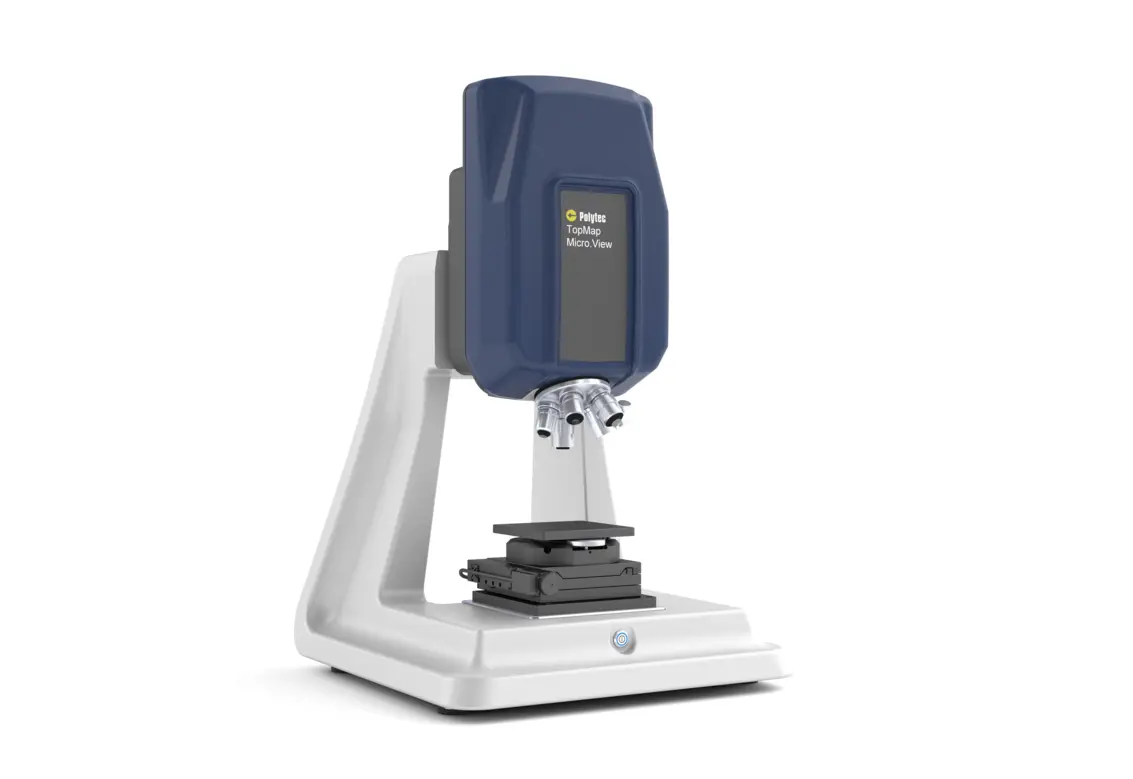

Kompakte 3D-Oberflächenrauheit mit einer Genauigkeit im Sub-Nanometerbereich

Auf Basis der Kohärenz-Scanning-Interferometrie (CSI) liefert das mikroskopbasierte Profilometer rückverfolgbare 3D-Messdaten mit vertikaler Auflösung im Sub-Nanometerbereich – unabhängig von der Bildfeldgröße.

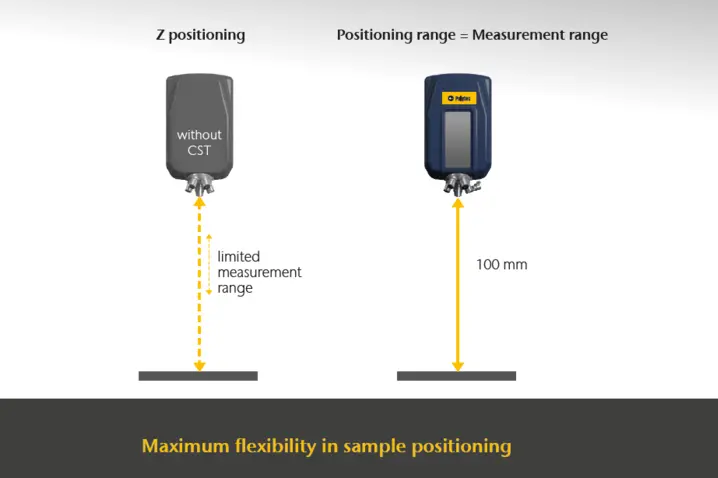

Der große Z-Messbereich von 100 mm in Kombination mit der Continuous Scanning Technology (CST) ermöglicht eine konstante Auflösung über die gesamte Verfahrstrecke. So lassen sich auch höhere oder strukturierte Bauteile zuverlässig messen – ohne Auflösungsverlust oder Neupositionierung.

- Zuverlässige flächige Rauheitsmessung im sub-nm Bereich auf verschiedenen Materialien dank Smart Scanning Technology

- Flexibles Sichtfeld für Skalierbare Rauheitsanalysen – von 0,07 x 0,05 mm bis 13,2 x 9,8 mm (Best in Class)

- True Stitching für messtechnisch korrekte Auswertung großflächiger Bauteile

- 100mm Z-Messbereich mit voller Auflösung durch Continuous Scanning Technology (CST)

- Rezeptbasierte Messabläufe und Focus Finder für reproduzierbare und wiederkehrende Messaufgaben

- Konform zu relevanten Normen wie ISO 25178, IS0 21920 und weitere

Micro.View ist auf hochauflösende Rauheits- und Texturanalysen spezialisiert – sowohl für klassische Linienprofile (Ra, Rz …) als auch für flächige 3D-Auswertungen (Sa, Sq …). Für Anwendungen mit höheren Anforderungen an Automatisierung, Serienmessungen oder bedienerunabhängige Workflows empfehlen wir Micro.View+ mit motorisiertem Objektivrevolver, Focus Tracker und erweiterten Automatisierungsfunktionen.

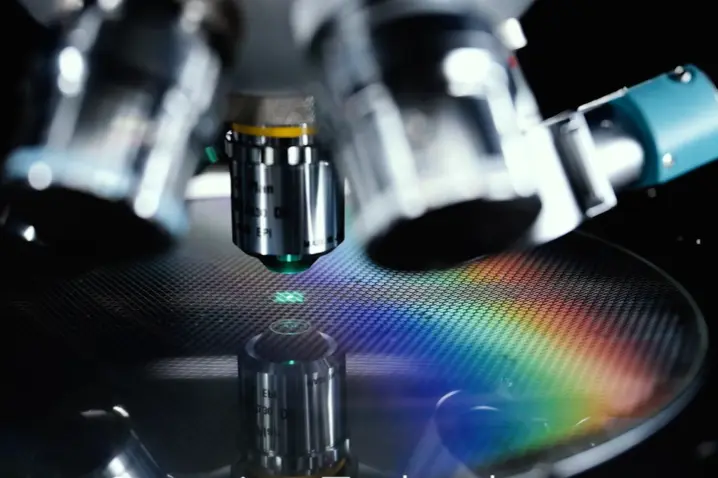

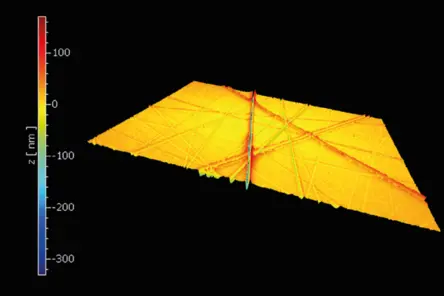

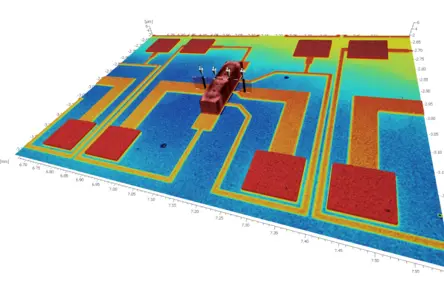

Flächige Oberflächenrauheit und Mikrostrukturen bei verschiedensten Materialien und Bauteilgrößen

Messen, wo andere Schwierigkeiten haben

Viele optische Profilmessgeräte stoßen bei stark reflektierenden, dunklen, kontrastarmen oder transparenten Oberflächen an ihre Grenzen. Micro.View überwindet diese Einschränkungen durch seine integrierte Korrelogramm- und CSI-Technologie, die mehrere Scans mit variierenden Lichtintensitäten kombiniert.

Das Ergebnis sind zuverlässige, hochauflösende 3D-Messdaten für Rauheit, Topografie, Mikrostrukturen, Stufenhöhen und Ebenheit – selbst auf optisch und messtechnisch anspruchsvollen Oberflächen.

Präzision durch Erfahrung

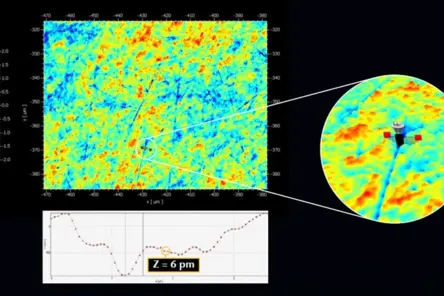

Mit jahrzehntelanger Erfahrung haben unsere Ingenieure die Phasen- und Hüllkurvenauswertung des Korrelogramms mit einem von Natur aus geringen Systemrauschen und unserer optionalen Environmental Compensation Technology (ECT) kombiniert. Das Ergebnis ist eine vertikale Auflösung im Sub-Nanometerbereich und eine hervorragende 3D-Datenklarheit.

Und mit unserem True Stitching, das fortschrittliche Algorithmen (KI) verwendet, liefern unsere Systeme und unsere Software eine unübertroffene Präzision bei breiteren Proben.

Dieses Maß an Präzision ermöglicht es Ingenieuren, enge Toleranzen zu überprüfen, die Produktion zu optimieren und langfristige Zuverlässigkeit zu gewährleisten.

Nutzung des gesamten Z-Bereichs

Mit der Continuous Scanning Technology (CST) nutzt der Micro.View den gesamten Verfahrbereich von 100 mm als nutzbaren Z-Bereich – unabhängig vom gewählten Objektiv. Dies gewährleistet eine stabile Auflösung bei hohen Teilen und macht eine Neupositionierung überflüssig.

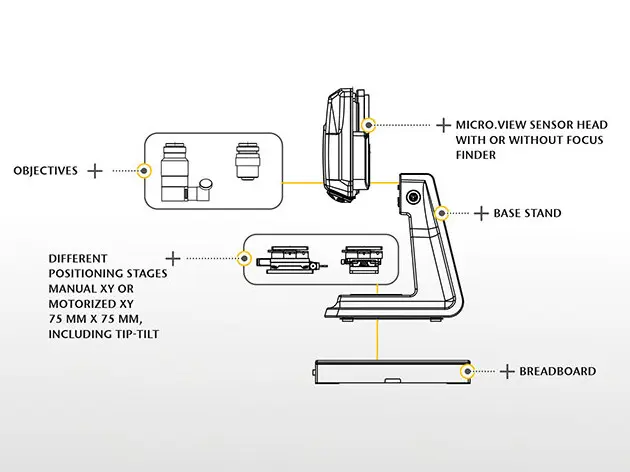

Verschiedene Ständeroptionen unterstützen darüber hinaus größere oder höhere Proben und ermöglichen eine flexible Einrichtung von kleinen Forschungsteilen bis hin zu großen Industriekomponenten.

Überzeugen Sie sich vor dem Kauf von der Leistung eines Profilers – nutzen Sie unseren „Try before buy“ Ansatz.

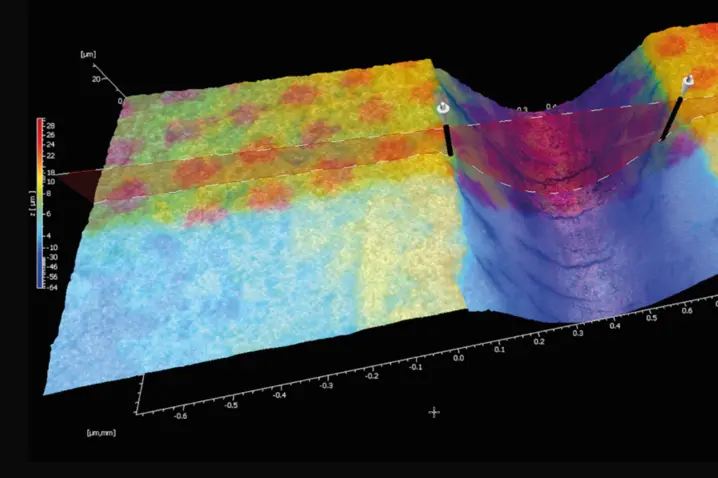

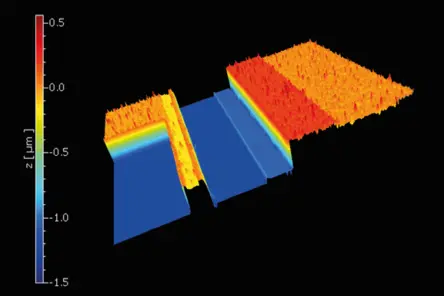

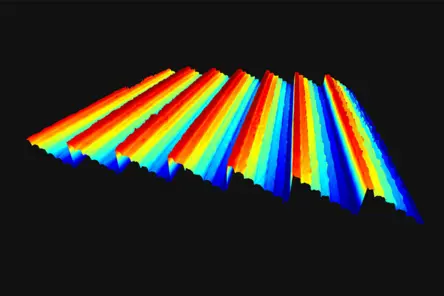

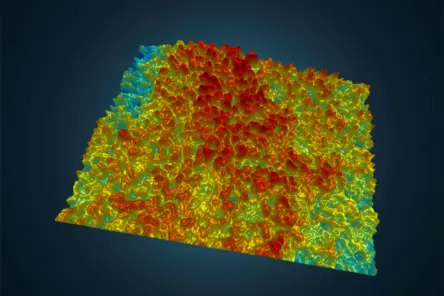

Beispiele für die Messung der 3D-Oberflächenrauheit mit Micro.View

Nachfolgend finden Sie einige reale Ergebnisse aus Standardaufgaben wie der Messung der Oberflächenrauheit (Ra, Rz, Sa, Sq, ...) und Formparameter für gängige technische Werkstoffe. Diese Beispiele wurden von unseren Anwendungszentren zusammengestellt, die Machbarkeitsstudien durchführen und vertragliche Messdienstleistungen anbieten.

Wählen Sie mit Zuversicht den passenden Oberflächenprofiler – lassen Sie sich die Leistungsfähigkeit unserer Systeme live demonstrieren.

Leistungsstarke Funktionen für hochpräzise Rauheitsmessungen im Labor und in der Produktion

Mit einem nutzbaren Z-Messbereich von 100 mm und der Continuous Scanning Technology (CST) erfasst Micro.View komplexe Oberflächentopografien mit konstanter Auflösung im Sub-Nanometerbereich. Die vollständige Nutzung des Z-Verfahrwegs ermöglicht präzise Messungen auch an hohen oder strukturierten Bauteilen – ohne Neupositionierung oder Auflösungsverlust.

Als kompaktes Tischgerät mit integrierter Elektronik ist Micro.View für den Einsatz im Labor ebenso geeignet wie für anspruchsvolle Qualitätsaufgaben. Der intelligente Focus Finder vereinfacht die Einrichtung und sorgt für schnelle, reproduzierbare Messabläufe.

True Stitching – höchste Genauigkeit bei großflächigen Messungen

Bei Messungen, die das Einzelbild-Sichtfeld überschreiten, fügt True Stitching mehrere Aufnahmen zu einer durchgängigen, metrologisch konsistenten Topografie zusammen. Im Gegensatz zu einfachem Bildstitching bleiben Geometrie, Stufen und Kanten vollständig erhalten.

Die hohe Messqualität wird erreicht durch:

- großes Single-Shot-Sichtfeld → weniger Kacheln, geringere Fehlerakkumulation

- präzise Überlappungs- und Registrierungsalgorithmen

- messtechnisch sichere Übergänge ohne Glättung oder Verzerrung

Das Ergebnis ist eine hochgenaue, großflächige 3D-Topografie mit minimalen Artefakten und auditfähigen Restwerten – ideal für präzise Form-, Ebenheits- und Rauheitsanalysen.

Sub-Nanometer-Rauheitsmessung kombiniert mit großem Sichtfeld

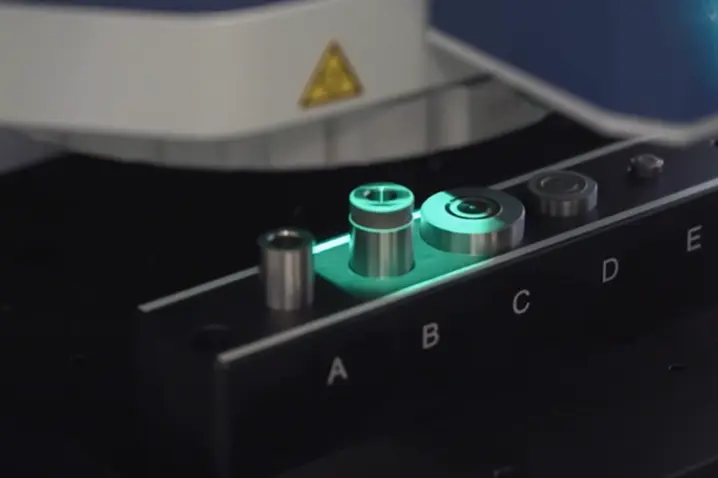

Größtes Sichtfeld bis zu 13,2 x 9,8 mm - mit unserem neuen 0,6x Objektiv

Das neue und einzigartige 0,6-fach-Objektiv erweitert buchstäblich Ihr Sichtfeld: Mit der „ Micro.View ” können Sie hochauflösende Oberflächenrauheit, Textur oder Mikrostrukturen mit klassischen Vergrößerungen von 20- bis 111-fach analysieren. Ein einziger Klick mit automatischer Objektivumschaltung auf 0,6-fach ermöglicht einen nahtlosen Übergang zu großflächigen Form- oder Ebenheitsmessungen. Untersuchen Sie Mikrostrukturen in großem Maßstab ohne Stitching. Decken Sie alle strukturellen Details auf und behalten Sie gleichzeitig Formparameter, Verformungen oder großflächige Stufen im Blick.

CSI – Kohärenz-Scanning-Interferometrie für höchste Präzision.

Micro.View basiert auf CSI (auch Weißlichtinterferometrie genannt) – dem Industriestandard für berührungslose, flächige 3D-Oberflächenmesstechnik. Dabei wird eine Breitbandlichtquelle vertikal gescannt und das Interferenzsignal ausgewertet. So entstehen präzise, rückverfolgbare Topografie- und Rauheitsdaten – selbst bei anspruchsvollen Oberflächen.

• Umhüllungsauswertung: robust bei rauen, kontrastarmen oder strukturierten Oberflächen

• Phasenauswertung: Sub-Nanometer-Auflösung auf glatten, ebenen Proben

• Korrelogramm-Analyse: maximale Robustheit durch vollständige Auswertung des Interferenzmusters

Das Ergebnis: Ein System für unterschiedlichste Materialien – von polierten Optiken bis zu rauen technischen Bauteilen – ohne Technologie- oder Gerätewechsel.

CST – voller Z-Messbereich von 100 mm bei konstanter Auflösung

Die Continuous Scanning Technology (CST) verwandelt den gesamten Verfahrbereich von 100 mm in einen nutzbaren Z-Bereich mit gleichbleibender Auflösung – unabhängig vom Objektiv.

- Unterstützt große und hohe Proben ohne Neupositionierung

- Beibehaltung der Genauigkeit über den gesamten Messbereich

- Reduziert den Einrichtungsaufwand und vermeidet Stitching oder Nachfokussieren

ECT – stabile 3D-Oberflächendaten in der Fertigung.

Lärm, Vibrationen und Temperaturschwankungen können Messungen beeinträchtigen. Unsere Environmental Compensation Technology (ECT) gleicht solche Störungen aus und sorgt für konsistente Daten – selbst in der Fertigungshalle.

- Verbessert die Zuverlässigkeit in lauten oder instabilen Umgebungen

- Ermöglicht Automatisierung und Inline-Qualitätskontrolle ohne vollständige Isolierung

- Besonders hilfreich für empfindliche Komponenten (z. B. MEMS, Dünnschichten)

Fokus Finder und Rezepturverwaltung für schnelle und zuverlässige Messungen

Eine genaue Fokussierung ist für die Oberflächenmesstechnik von entscheidender Bedeutung. Mit dem integrierten Focus Finder erkennt das System automatisch den optimalen Fokuspunkt, um die Einrichtungszeit zu verkürzen und zuverlässige Rezeptmessungen zu ermöglichen.

Mit der benutzerfreundlichen Rezeptverwaltung und dem optionalen Barcode-Lesegerät lassen sich Messungen einfach und reproduzierbar auswählen und durchführen.

ECT und CST

Umgebungskompensation und kontinuierliche Scantechnologie für einfache und unbeaufsichtigte Messungen

Intelligente Scan-Technologie

SST unterstützt die Messung von reflektierenden oder matten Oberflächen.

5-Linsen-Revolver

Schneller Objektivwechsel für unterschiedliche Messaufgaben und Komponenten

100 mm Z-Bereich (und mehr)

100 mm Z-Bereich (entspricht dem Messbereich) mit Continuous Scanning Technology (CST).

Modularer Aufbau und Spezifikation

| Z-Bereich | 100 mm (Positionierung und Messung) |

| Vertikale Auflösung | 0,01 nm |

| Wiederholbarkeit von RMS | 0,05 nm |

| Reflektivität der Probe | 0,05 bis 100 % |

| Messpunkte X-Y-Pixel | 1.352.000 (effektive Pixel) 1.352 x 1000 |

| Messgeschwindigkeit | 100 µm/s |

| ISO-Parameter | ISO 25178, ASME B46.1, ISO 4287, ISO 13565, ISO 21920 |

Machbarkeitsprüfung?

Senden Sie uns Ihr Muster zu, und wir führen mit unserem Profiler eine Machbarkeitsstudie durch und gehen die Ergebnisse mit Ihnen durch.

So erhalten Sie ein genaues Verständnis der Leistung des optischen Profilers an Ihren tatsächlichen Proben.

Relevante Informationen und Downloads

Unterschied zwischen den Rauheitsmessgeräten „Micro.View “ und „Pro.Surf+“

Micro.View unterstützt zwar auch Form-, Ebenheits- und Stufenhöhenmessungen, seine Kernkompetenz liegt jedoch in der hochauflösenden 3D-Oberflächenrauheits- und Texturanalyse.

Der Pro.Surf+ verfolgt den umgekehrten Ansatz. Seine Stärke liegt in der Prüfung von Ebenheit, Parallelität und Form, aber er kann auch Oberflächenrauheitsanalysen mit einer lateralen Auflösung von 2,6 µm durchführen.

Downloads

Besprechen Sie Ihre Anforderungen mit unseren Experten

Gerne erfahren wir mehr über Ihre Bauteile, Toleranzen und Herausforderungen. Basierend darauf können wir Empfehlungen zu Technologien und Systemen geben. Oder wir zeigen Ihnen in einer kurzen Demo, wie einfach und effizient Messungen mit dem passenden Polytec Profilometer durchgeführt werden – entweder an unseren Komponenten oder direkt an Ihrem Bauteil.