Zuverlässige 3D-Charakterisierung von Drucksensoren

MEMS-Drucksensoren werden in zahlreichen Anwendungen eingesetzt, darunter Medizintechnik, Industrieautomation, Fahrzeugtechnik, Wearables und diagnostische Systeme. Aufgrund ihrer geringen Abmessungen, hohen Empfindlichkeit und oft sicherheitskritischen Funktion erfordern sie besonders präzise und zuverlässige Prüfverfahren.

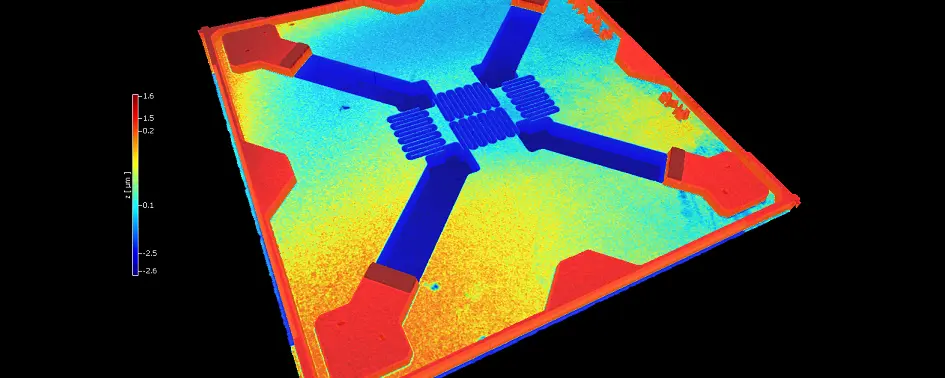

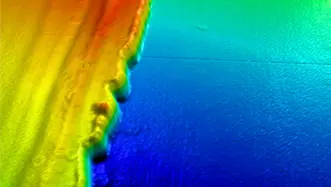

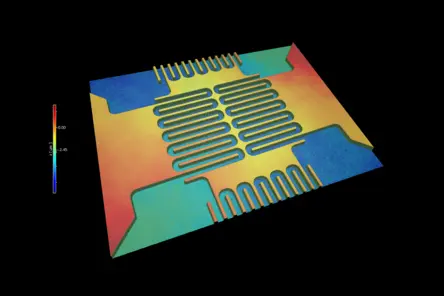

Bereits kleinste Abweichungen in der Membrangeometrie, Ebenheit oder Schichtdicke können die Sensorkennlinie, Langzeitstabilität oder mechanische Belastbarkeit beeinflussen. Optische 3D-Messtechnik erlaubt die vollständige, berührungslose Erfassung dieser Parameter und liefert reproduzierbare Messdaten zur Bewertung von Produktqualität und Prozessstabilität.

Wie funktionieren Drucksensoren?

Das grundlegende Funktionsprinzip eines MEMS-Drucksensors beruht auf der Umwandlung von mechanischem Druck in ein elektrisches Signal. Eine dünne Sensormembran verformt sich unter Druckbelastung, wobei die Auslenkung proportional zum anliegenden Druck ist und elektrisch detektiert wird.

Um die gewünschte Sensorperformance sicherzustellen, müssen Geometrie, Dicke, Ebenheit und mechanische Eigenschaften der Membran präzise kontrolliert werden. Aufgrund der filigranen Strukturen und der hohen Empfindlichkeit der Bauteile sind berührungslose optische Messverfahren besonders geeignet, um mechanische Beeinflussungen während der Prüfung zu vermeiden.

Zuverlässige 3D-Charakterisierung von MEMS-Drucksensoren

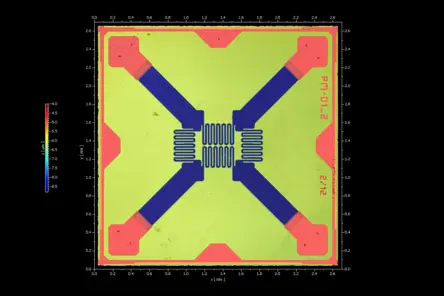

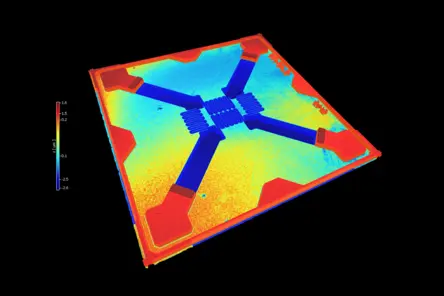

Bestimmte leistungsrelevante Parameter von MEMS-Drucksensoren lassen sich nicht ausschließlich elektrisch erfassen. Optische 3D-Topografiemessungen liefern zusätzliche, entscheidende Informationen über die reale Geometrie der Sensormembran.

Mit optischen 3D-Oberflächenprofilern lassen sich Membranform, Krümmung, Ebenheit sowie die Membrandicke hochauflösend und flächenhaft messen. Veränderungen der Membrangeometrie unter unterschiedlichen Druckbelastungen können visualisiert und quantitativ ausgewertet werden. Darüber hinaus lassen sich aufgebrachte Funktionsschichten oder Widerstandsstrukturen hinsichtlich Positionierung, Geometrie und Integrität überprüfen.

Finden Sie das richtige Messsystem für Ihre Projekte - starten Sie mit einer Machbarkeitsstudie

Dynamik- und Leistungsprüfung von MEMS-Drucksensoren

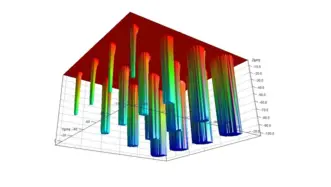

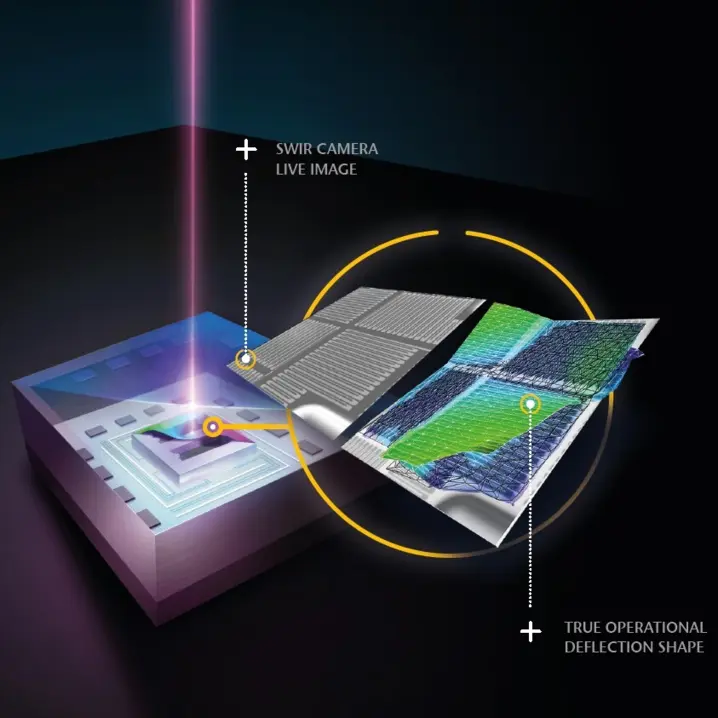

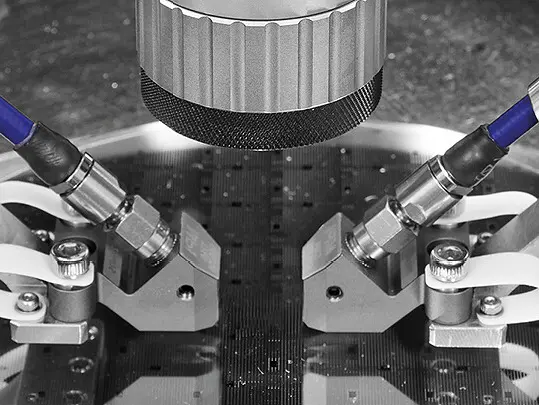

Die Resonanzfrequenz und Schwingungsamplitude der Membran eines MEMS-Drucksensors können mithilfe der mikroskopbasierten Laser-Doppler-Vibrometrie präzise erfasst werden. Für jede Resonanz kann die operative Schwingform der Membran mit den vorhergesagten Eigenschwingformen einer Finite-Elemente-Simulation (FE) verglichen werden.

Durch die Kombination der Vibrometer-Messdaten mit den FE-Simulationsdaten lassen sich anhand der Korrelation Parameter wie Randbedingungen, Dicke, Steifigkeit und Spannung bestimmen. Mit den optischen Testlösungen von Polytec lässt sich die Dicke einer 300 nm dicken Drucksensormembran mit einer Genauigkeit von unter 1 % messen.

Für die Inline-Qualitätskontrolle hilft die Automatisierung auf Wafer-Ebene dabei, defekte MEMS-Drucksensormembranen vor dem Verpacken zu erkennen, was Ausschuss und Kosten spart.

Messung der Membrandicke, Film- und Schichtdicke

Optische Messtechnik für MEMS

Optische 3D-Messsysteme für die Oberflächen- und Dynamikmessung von MEMS-Drucksensoren zur Analyse von Membrangeometrie, Ebenheit und Leistungsfähigkeit.

Micro Profilometer

Micro.View Profilometer messen Rauheit, Textur, Mikrostrukturen und Finish mit sub-nm Auflösung. Mit fokussierter Optik und hoher vertikaler Auflösung ermöglichen sie eine detaillierte Analyse der Oberflächenbeschaffenheit und Materialverteilung und dort, wo kleinste Details den Unterschied ausmachen.

Macro Profilometer

Pro.Surf scannen großflächig und bestimmen Form und Ebenheit schneller. Die telezentrische Optik mit großem Z-Bereich meistert selbst hohe Stufen und tiefliegende Bereiche wie Bohrungen. Mit größtem Bildfeld und True Stitching misst es große Prüflinge, Trays oder mehrere Bauteile in einem Schuss. Pro.Surf+ erweitert die Möglichkeiten um eine zusätzliche Rauheitsauswertung.

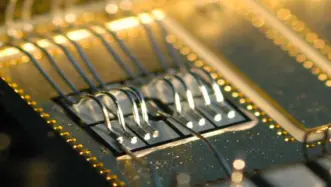

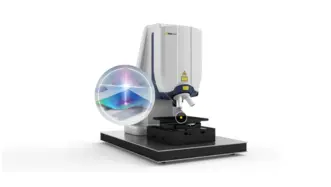

MSA-600 Micro System Analyzer

Das komplette optische Messsystem für die statische und dynamische 3D-Charakterisierung von MEMS-Bausteinen in der Mikrosystemtechnik - neu bis zu 8 GHz! Das MSA-600 beschleunigt die Entwicklung und Qualitätskontrolle in der Mikrosystemtechnik - auch für Tests auf Wafer-Level dank Kompatibilität zu kommerziell verfügbaren Probe-Stations.

MSA-650 IRIS Micro System Analyzer

Der innovative und patentierte MSA-650 IRIS Micro System Analyzer ist dank spezieller IR-Kamera und kurzkohärenter SLD-Lichtquelle das erste optische Messgerät zur hochpräzisen und flächenhaften Erfassung der Bauteildynamik an MEMS und Mikrostrukturen durch die intakte Siliziumverkapselung hindurch – berührungsfrei und ohne Beeinträchtigung der realen Dynamik von DC bis zu 25 MHz.

Überzeugen Sie sich vor dem Kauf von der Leistung eines Profilers – nutzen Sie unseren „Try before buy“ Ansatz.

Relevante Anwendungen und Messaufgaben

Besprechen Sie Ihre Anforderungen mit unseren Experten

Gerne erfahren wir mehr über Ihre Bauteile, Toleranzen und Herausforderungen. Basierend darauf können wir Empfehlungen zu Technologien und Systemen geben. Oder wir zeigen Ihnen in einer kurzen Demo, wie einfach und effizient Messungen mit dem passenden Polytec Profilometer durchgeführt werden – entweder an unseren Komponenten oder direkt an Ihrem Bauteil.