層の厚さを仕様内に維持する

プロセス全体での均一な層厚は、品質と歩留まりにとって極めて重要である。コーティングが設計目標を達成するには、(1) 基板が仕様通りに準備されていること、(2) コーティング表面に欠陥がないこと、(3) 厚みが許容範囲内に維持されていることの3条件が満たされる必要がある。

初期の問題は、多くの場合、基板の製造および準備段階に起因します。機械の不安定性、工具経路の誤差、または応力関連の変形などが原因で、コーティングの挙動に影響を与える痕跡が残ります。加工後、残留欠陥や汚染を除去するために、超仕上げや洗浄が必要となる場合があります。

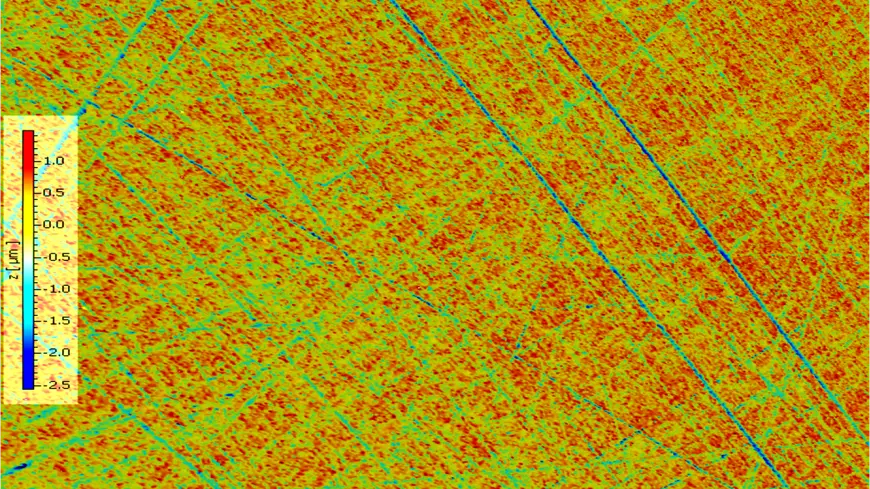

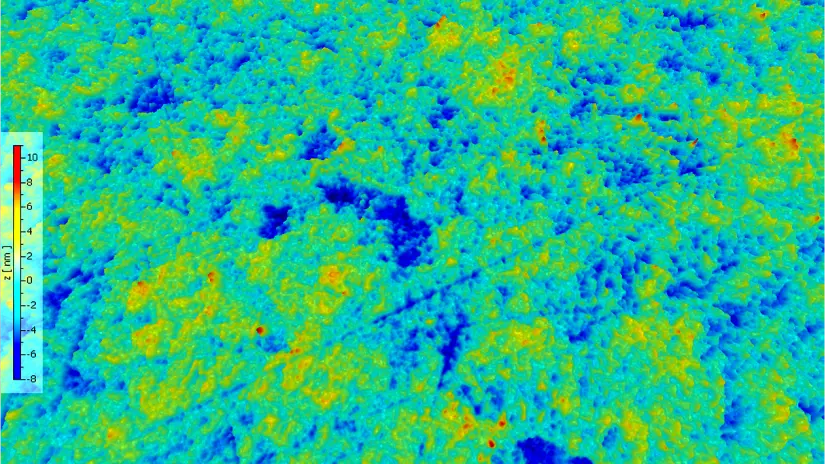

光学式3D表面計測技術は機能的な幾何学的偏差を可視化し、表面品質の変化を早期かつ自動で検出することを可能にする。

プレコーティング:基材の準備状態を確認する

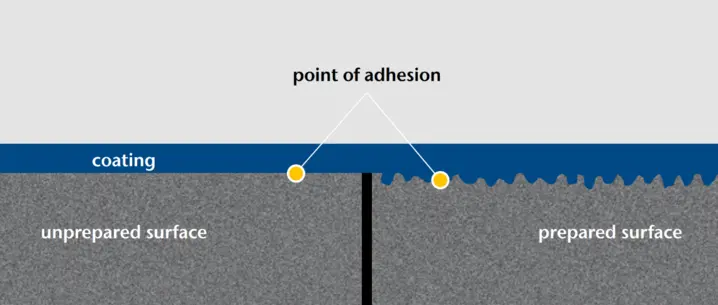

表面をコーティングする前に、その用途に合わせた下地処理が必要となる場合があります。表面の質感の変化は工程ドリフトを示しており、必要に応じて加工設定の調整や工具の交換を行ってください。基材の質感がコーティングを通して透けて見えることが多く、最終的な外観と機能的な形状の両方に影響を与える点に留意してください。

確認事項(面積、ISO 25178)

接着性、トライボロジー、光学外観に関連するパラメータを選択:

- 高さ/粗さ:Sa、Sq;形状:Ssk(歪度)、Sku(尖度)

- テクスチャとレイアウト:Str(テクスチャアスペクト比)、Sal/自己相関長

- 外観が重要な部品については、面積(3D「S」)と従来のプロファイル(「R」)の両方の仕様を追跡する。

ヒント:複雑な表面では、面積特性評価がますます標準化されている。

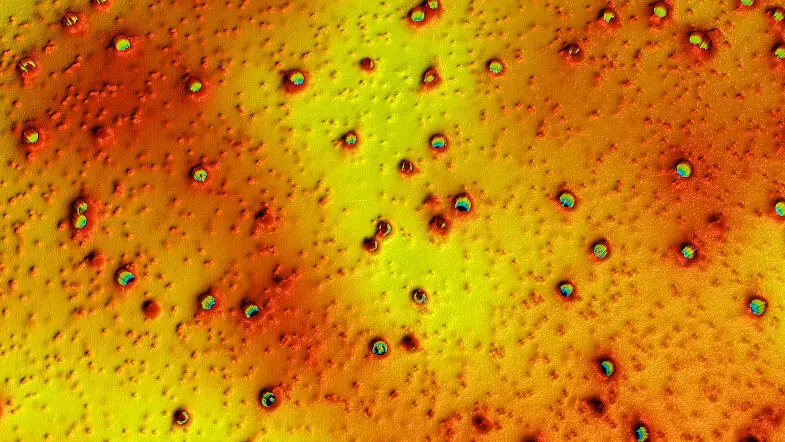

以下は、研磨面とラップ加工面の例であり、これらにおいて面積粗さSaとSqが評価されている。

塗装後:表面欠陥の検出と分類

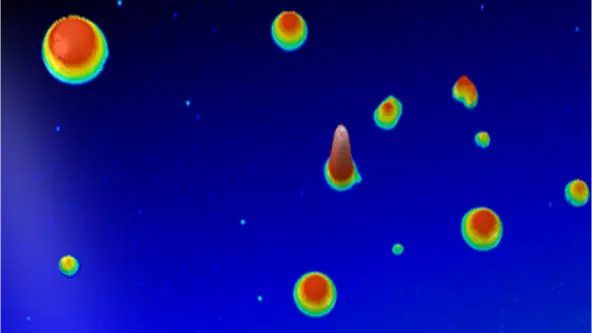

塗布後、被塗布面に空洞、筋、液滴、斑点、凹み、チャタリング、キズ、オレンジピールその他の欠陥がないことを確認する。迅速かつ定量的な欠陥検査により歩留まりを保護し、プロセス修正を迅速に行い廃棄物を最小限に抑える。

- 欠陥の存在と形態 — 高さ/深さ、面積、体積を定量化し、症状と根本原因を関連付ける

- 面積「V」パラメータ(ISO 25178)— 空洞/材料体積指標を用いてピット、ピーク、台地領域を特徴付け、堅牢な合格/不合格閾値を設定

- 外観上重要なテクスチャ — プリントスルーやオレンジピールが許容範囲内であることを検証。ラインごとの典型的な特徴をカタログ化し、トラブルシューティングを迅速化。

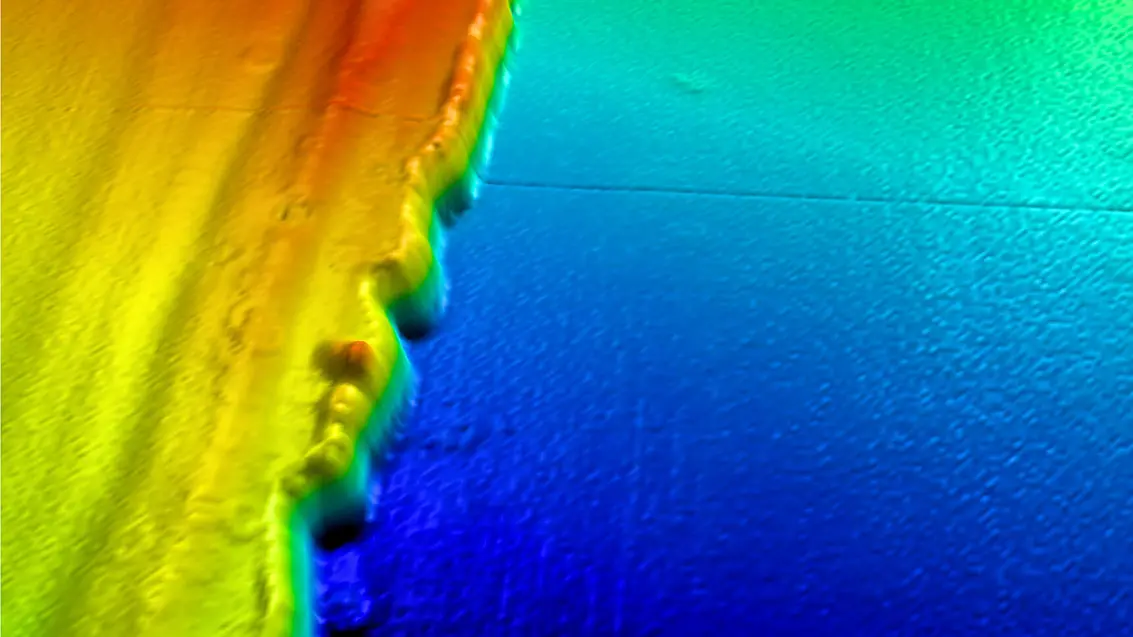

層厚の検証

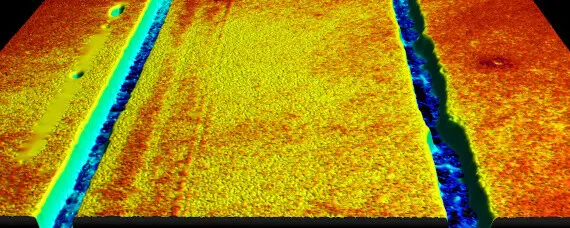

代表的な部位や特徴部で膜厚を管理する。特に不透明膜の場合、マスクされたエッジやエッジブレークが確認できる箇所では、直接物理的な膜厚を測定するために段差エッジ測定を用いる。透明または半透明コーティングでは、干渉計法で膜を通して測定し、正しい屈折率を用いて光学厚さを換算する。

スクラッチ試験は主に接着性/臨界負荷の品質保証に限定する。スクラッチのプロファイリングにより局所的な段差を厚さ測定に活用できるが、汎用手法ではない。複数位置をマッピングして均一性を評価し、ドリフトが確認された場合は堆積プロセスまたは前処理を調整する。

段差高さ測定の詳細はこちらを参照。

コーティングおよび厚み検査用の表面プロファイラーにはどのような機能が必要か?

チームがTopMap のCSI/WLIシステムに切り替える最大の理由は柔軟性です:鏡面仕上げの金属から極めて暗い超マット表面まで、あらゆる素材で信頼性の高い測定を実現します。まさにコーティングラインで見られる素材の組み合わせに対応します。優れたコーティング用プロファイラーには以下の機能が必要です:

- 幅広い材料対応性:スプレーや再固定なしで反射面とマット面の両方で縞コントラストを維持する高ダイナミックレンジ光学系/アルゴリズム。

- 安定したサブナノメートルZ分解能:倍率に依存しない低ノイズ、GR&Rに適したトレーサブルな校正と再現性。

- 全フィルム対応の厚み測定モード:不透明コーティング用のステップエッジワークフローに加え、屈折率処理(多層膜を含む)を備えた透明/半透明層用の透過型厚み測定。

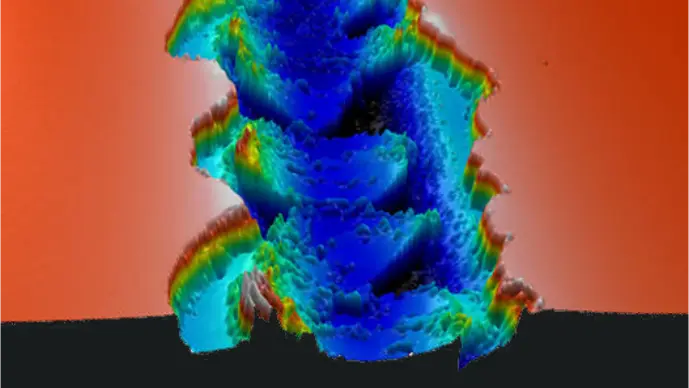

- マクロ↔マイクロカバレッジ:均一性マップと高速スクリーニング用の広視野角、微細欠陥用のズーム機能。ステッチマップ、テレセントリック光学系、急勾配/曲面部品対応ツール。

- 欠陥・表面解析:自動検出/サイズ測定/分類、ISO 25178 準拠の面積「S」パラメータおよび体積「V」メトリクスによる客観的な合格/不合格判定。

- スループットと統合:スクリプト化された複数サイトレシピ、オートフォーカス、バーコード/レシピ制御、OK/NOKルール、SPC/QMS/PLC/MESへの容易なエクスポート。

- 現場での堅牢性:環境/振動補償と短いサイクルタイムによるインライン/ニアライン使用。

- 大規模運用時の利便性:ガイド付きワークフロー、テンプレート、監査証跡により、オペレーターやシフトを跨いだ結果の一貫性を確保。

コーティング・厚み測定用光学プロファイラー

Micro.View

TopMap Micro.View® is an easy to use optical profiler in a compact table-top setup. Choose Micro.View® as the cost-effective inspection tool for examining precision-engineered surfaces down to the sub-nm range, for inspecting roughness, microstructures and more surface details.

Micro.View+

Advanced microscope-based surface profiler with automation and color imaging. Micro.View+ enables repeatable, operator-independent roughness and texture analysis—ready for lab and production use.

Pro.Surf+

Multi-sensor optical profiler combining large-area form measurement with integrated roughness analysis. Pro.Surf+ delivers fast, traceable form and roughness results in one production-ready system.

自信を持って最適な表面プロファイラーをお選びください——「購入前に試用」という当社のアプローチのメリットを享受いただけます。