Validierung des Finite-Elemente-Modells: Simulationsmodell vs. Modaltest

Finite-Elemente-Modelle (FE-Modelle) können die Entwicklungszeit und -kosten erheblich reduzieren, da sie per Computer-Simulation berechnet werden und weniger Prototypen erforderlich werden. Hauptsächliche Herausforderung bleibt, dass diese FE-Simulationsmodelle das Verhalten des realen Bauteils vorhersagen sollen. Kern der Finite-Elemente-Modell-Validierung besteht darin, die Simulationsergebnisse mittels echter Messdaten aus dem Experiment, der so genannten experimentellen Modalanalyse (Modaltest), zu validieren. In den meisten realen Fällen müssen FE-Modelle für ein validiertes Modell mit belastbaren experimentellen Daten abgeglichen werden, damit eine prognostizierte Bauteildynamik, Funktion und Schwingverhalten unter Last oder mit feinen Anpassungen auch zutrifft. Wenn das FE-Simulationsmodell nicht mit der experimentellen Realität übereinstimmt, reicht es nicht für Konstruktionszwecke aus.

Kontaktieren Sie Ihren PolyXpert

Kontaktieren Sie Ihren PolyXpert

Kostenlose Demo zur Validierung Ihrer FE-Simulationsmodelle mit Lasermessdaten

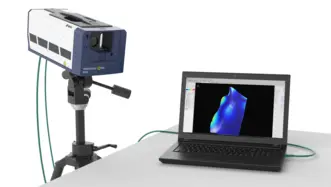

Typischer Versuchsaufbau für die Validierung von FE-Simulationsmodellen

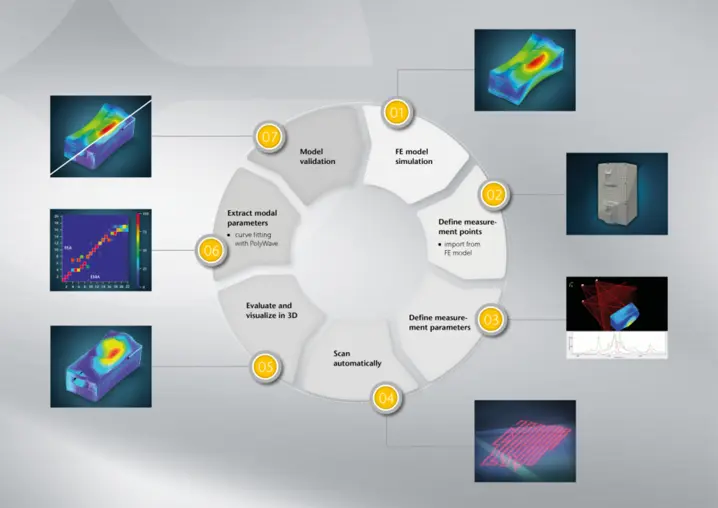

Für experimentelle Schwingungsprüfungen als Gegenstück zum FE-Simulationsmodell müssen Messobjekte montiert und natürlich zum Schwingen angeregt werden. Die Probenanregung muss so gewählt werden, dass sie den relevanten Frequenzbereich abdeckt und an geeigneten Stellen erfolgt. Dieser Ansatz unterscheidet sich von der numerischen FE-Simulation, die nur die inhärenten Eigenschaften eines Prüflings berücksichtigt. Sie löst die Differentialgleichung der Bewegung für einen angenommenen Satz von Materialeigenschaften und weiteren Randbedingungen. Daher handelt es sich bei den Ergebnissen eines Versuchs streng genommen erst einmal nur um das Antwortverhalten des Prüflings auf eine bestimmte Anregung bei der jeweiligen Befestigung. Die Moden werden aus den experimentellen Ergebnissen durch ein Curve-Fitting-Verfahren extrahiert, das Teil des Postprocessing ist.

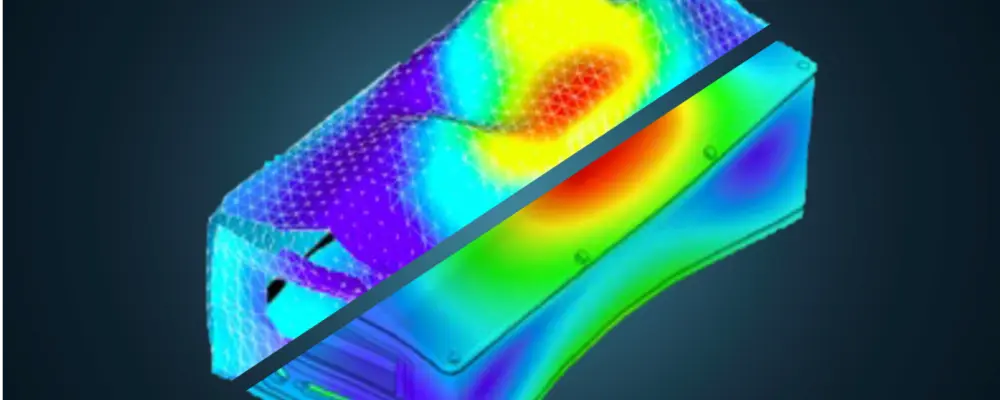

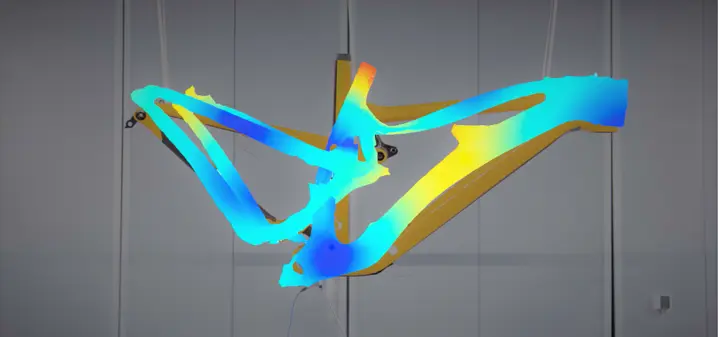

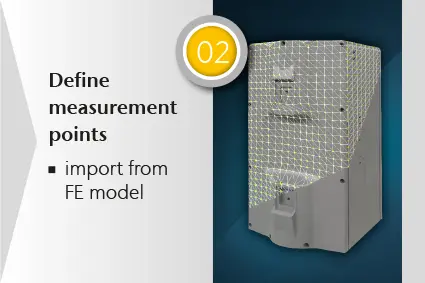

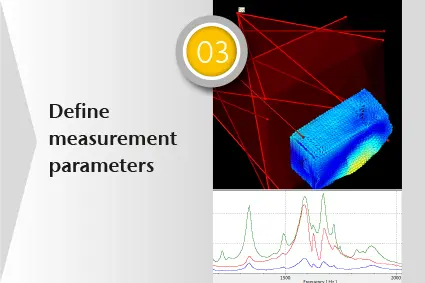

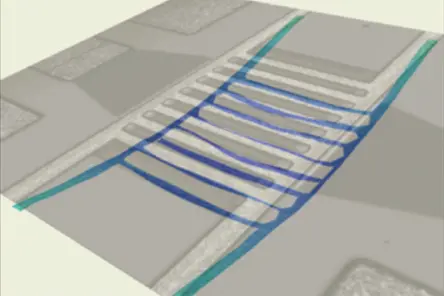

Validierung von FE-Modellen mittels Scanning Laser-Doppler-Vibrometrie

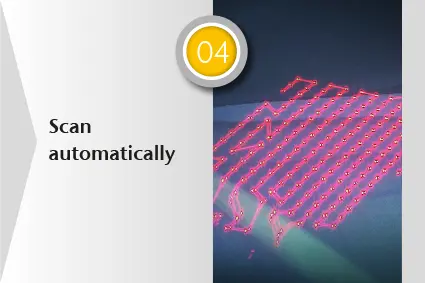

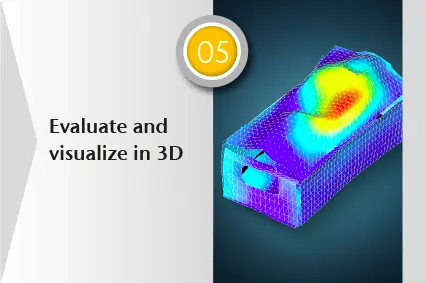

Kann ich den Testdaten vertrauen? Bei der Wahl des Aufbaus für Modaltests sollten die Randbedingungen des FE-Modells nachgebildet werden, um einen Vergleich von Finite-Elemente- und realen Messergebnissen zu ermöglichen. Die Parameter wie Frequenzbandbreite, Auswahl und Position der Messpunkte müssen der Aufgabe entsprechen. Massebeladung oder Versteifungseffekte sind zu vermeiden oder während des Modellierungsprozesses zu berücksichtigen. Licht als Sensor macht Scanning Laser-Doppler-Vibrometer zu einem idealen Messinstrument für die FE-Modellvalidierung. Die optische Messmethode bietet eine außergewöhnlich hohe örtliche Auflösung, da die Proben-Oberfläche softwaregesteuert, automatisch und vollkommen berührungslos abgetastet wird. Die animierten 2D/3D-Schwingformen bieten eine intuitive Visualisierung. Das reduziert Unklarheiten im nachfolgenden Validierungs- und Bewertungsprozess. Die resultierende höhere Anzahl von Messpunkten ermöglicht ein exakteres Curve Fitting im Post-Processing, wodurch lokale Parameterabweichungen wie lokale Dämpfung oder lokale Änderungen in der Massenverteilung besser erkennbar werden.

Phasen der Produktentwicklung

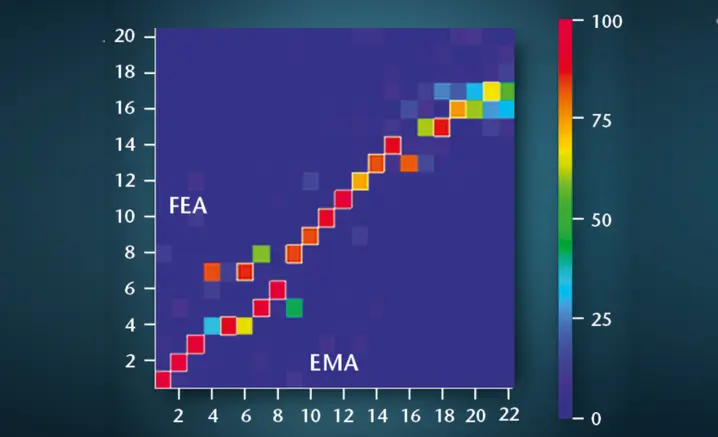

FE-Korrelation mit Simulationsmoden: Frequenz, Dämpfung und MAC Analyse

Zwei Parameter dienen wesentlich zum Vergleich von FE-Modell und Experiment: die Eigenwerte und Eigenvektoren, welche sich aus den Bewegungsdifferentialgleichungen im Modell ergeben. Sie entsprechen den Resonanzfrequenzen und Schwingformen eines experimentellen Versuchs. Der einfachste Ansatz besteht darin, die Frequenzen auf einer Seite gegenüberzustellen und die Eigenvektoren und Moden visuell zu vergleichen. Die Verwendung des Modal Assurance Criterion (MAC) zum Vergleich der Moden ist darüber hinaus ein gängiger Weg, um einen objektiveren und quantitativen Vergleich zu erhalten. Die MAC Analyse erfordert Eigenschwingungs- anstelle von Betriebsschwingformen (ODS) als Eingangsgröße. Diese werden durch ein Curve-Fitting-Verfahren als Teil des Postprocessing aus den Versuchsergebnissen extrahiert.

Unsere Experten befragen

Unsere Experten unterstützen Ihre Projekte mit maßgeschneiderten Messlösungen – oder helfen Ihnen dabei, das zu messen, was wirklich zählt. Kontaktieren Sie uns noch heute!

Im Video: Warum FE-Modelle validieren mit Messdaten von Laservibrometern?

Für einfache Prüflinge, wie beispielsweise gegossene Metallplatten, können heutige FE-Modelle die Schwingungsmoden und Resonanzfrequenzen sehr genau vorhersagen, sofern die finiten Elemente denn sinnvoll gewählt sind. Mit der Komplexität der modellierten Stukturen wird auch die Vorhersage schwieriger. Sobald es mehrere Komponenten gibt, die miteinander verbunden sind, oder wenn diese aus Verbundwerkstoffen bestehen, fehlt den Simulationsergebnissen erst einmal die Genauigkeit. Daher müssen solche FE-Modelle anhand realer Versuchsaufbauten und Messdaten verifiziert werden. Wenn diese die experimentell erhobenen Daten im Rahmen der relevanten Betriebszustände korrekt vorhersagen, kann man das Modell als validiert bezeichnen. In den meisten realen Fällen allerdings müssen Finite-Elemente-Modelle anhand von Versuchsdaten überprüft werden, um ein validiertes Modell mit Aussagekraft zu erhalten, das anschließend zur Vorhersage der Bauteildynamik unter Last dient oder die Reaktion auf kleine Anpassungen richtig vorhersagt. Stimmt das Modell mit der experimentellen Realität nicht überein, ist es nicht ausreichend belastbar für weitere Enwicklungsschritte.

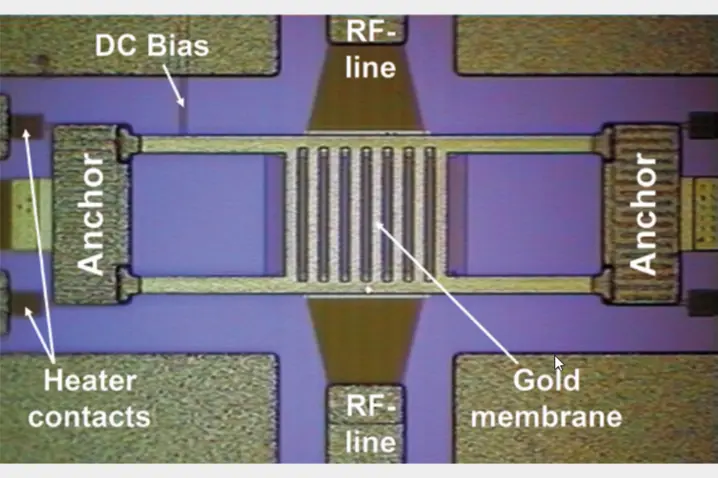

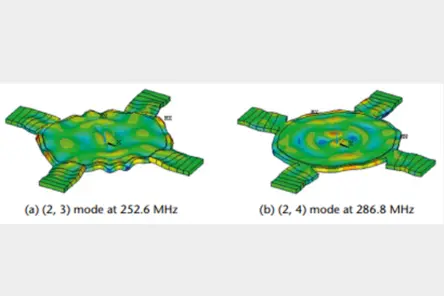

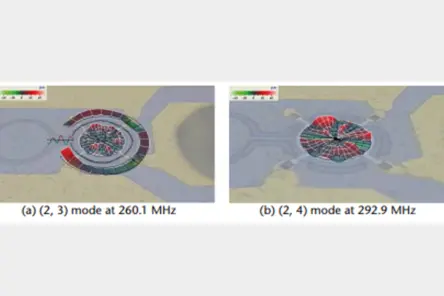

MEMS & Mikrostrukturen: Wie Laservibrometer FE-Modelle validieren

MEMS-Transducer finden sich in vielen Alltagsgegenständen wider, von Reifendrucksensoren bis hin zu Mobiltelefonen. Computersimulationsmodelle sind für die Entwicklung von MEMS-Bausteine unerlässlich, müssen aber durch Vergleiche mit präzisen Messdaten validiert und verfeinert werden. Diese Validierungsdaten, welche die reale und physikalisch-mechanische Reaktion eines MEMS charakterisieren, lassen sich mit laserbasierten Micro System Analyzern und optionaler Wafer-Probe-Station besonders genau erheben.

Die mechanische Resonanz ist die grundlegende Dynamik der MEMS. Sie wird für Gyroskope (Gyros), Massensensoren, optische Scanner, Oszillatoren usw. verwendet. Ein zentraler Forschungsbereich an MEMS-Resonatoren besteht darin, höhere Resonanzfrequenzen zu erreichen und neue Anwendungen zu erforschen. Elektrostatische und piezoelektrische Effekte sind zwei wichtige Antriebsprinzipien. Beide Typen können durch Laservibrometer selbst in hohen Frequenzbereichen geprüft werden.

Testkapazitäten outsourcen: Auftragsmessungen & Applikationsservice zur FEM Validierung

Kontatkieren Sie uns für weitere Informationen sowie Polytec-Lösungen für das Importieren, Messen, Vergleichen, Auswerten, Nachbearbeiten und Dokumentieren Ihrer modaler Prüfdaten.

- Wie funktioniert die berührungslose Technologie der Laser-Doppler-Vibrometrie?

- Wie können Sie die Schwingungen von Prüflingen per Laser Scanning Messungen in 2D oder 3D schnell und unkompliziert charakterisieren?

Unsere PolyXperts freuen sich auf Ihre Anfrage. Bei komplexen und größeren Strukturen können automatisierte Messungen im RoboVib Testcenter die Prüfzeit und Time-To-Market signifikant reduzieren. Polytec bietet mehrere Prüfzentren weltweit – in Waldbronn (Süddeutschland), Plymouth - Michigan (USA) und Yokohama (Japan) – für Auftragsmessungen und Dienstleistungen. Setzen Sie sich mit Polytec in Verbindung, um individuelle Unterstützung zu erhalten, oder senden Sie uns Ihre Probe zur kostengünstigen Validierung Ihrer FE-Simulationsmodelle.

Polytec Magazine

Zähne gesund halten dank Ultraschall-Zahnsteinentferner und der EMS Piezon NO-PAIN® Technologie

Um natürliche Zähne so lange wie möglich zu erhalten und Karies und Parodontitis vorzubeugen, sind häusliche Pflegemethoden wie Zähneputzen und die Verwendung von Zahnseide unerlässlich. Leider reichen die…

3D-Scanning-Laser-Doppler-Vibrometrie für treibstoffeffiziente Turbinen

Der Treibstoffverbrauch von Flugzeugen ist ein heißes Thema in der Debatte über den globalen Klimawandel. Um das Gewicht zu reduzieren und wirtschaftlichere Triebwerke zu bauen, wird die Verwendung von Bla…

FEM-Simulation und messtechnische Untersuchung eines Ultraschallwandlers

Wichtige Hilfsmittel in der bildgebenden Diagnostik sind Ultraschall-Verfahren, die auch als (diagnostische) Sonographie bezeichnet werden. Die Weiterentwicklung der Wandlertechnologie zur Erzeugung von Ul…

Über selbsttragende und selbstausrichtende Compact-Shaker

Künstliche Erregung ist die Grundlage für verschiedene Geräusch- und Schwingungsmesstechniken, wie die experimentelle Modalanalyse, die Transferpfadanalyse, die Identifizierung von Lasten, die Korrelation …

Laser-Doppler-Vibrometer setzen Maßstäbe bei der Entwicklung von elektrischen Antrieben

Elektrische Maschinen werden zunehmend als primäre Antriebstechnologie in Fahrzeugen eingesetzt. Das akustische Verhalten des Antriebs ist ein wesentlicher Faktor für das Qualitätsempfinden von Elektrofahr…

PolyFlex - Präzision ohne Investition.

Ob Auftragsmessung, Geräteleihe oder Leasing: Unsere skalierbaren Messdienstleistungen bieten Ihnen exakte Messdaten ohne finanzielle Mehrbelastung. Ideal für zeitlich begrenzte Projekte, sporadische Einsätze oder schmale Budgets.

Mit PolyFlex erhalten Sie Ergebnisse, ohne Zeitpläne oder Budgets zu strapazieren.

Verwandte Produkte

VibroScan QTec Xtra

VibroScan QTec Xtra misst Schwingungen auf eine neue Art – berührungslos, flächenhaft und mit ungekannter Präzision. Mit seiner bahnbrechenden Mehrkanal-Interferometrie setzt QTec® neue Maßstäbe in Sachen optischer Empfindlichkeit und Störsicherheit. Das Xtra basierend auf einem infraroten (SWIR) Laser zeichnet sich durch höchste optische Empfindlichkeit aus, um hochgenaue Messungen selbst auf anspruchsvollen technischen Oberflächen zu garantieren. VibroScan QTec Xtra gewährleistet maximale Portabilität durch integrierte Datenerfassung und Signalgenerator bis 32 MHz.

VibroScan QTec Xtra 3D

VibroScan QTec Xtra 3D misst Schwingungen triaxial auf eine neue Art – berührungslos, flächenhaft und mit ungekannter Präzision. Mit seiner bahnbrechenden Mehrkanal-Interferometrie setzt QTec® neue Maßstäbe in Sachen optischer Empfindlichkeit und Störsicherheit. Das Xtra, basierend auf einem infraroten (SWIR) Laser, zeichnet sich durch höchste optische Empfindlichkeit aus, um hochgenaue Messungen selbst auf anspruchsvollen technischen Oberflächen zu garantieren. VibroScan QTec Xtra 3D gewährleistet maximale Portabilität durch integrierte Datenerfassung und Signalgenerator bis 32 MHz.

RoboVib®

Durch die Kombination eines 3D-Scanning Vibrometers mit einem Industrieroboter bietet Ihnen RoboVib® eine automatisierte Messstation für die Messung von komplexen Komponenten bis hin zu gesamten Fahrzeugkarosserien. Reduzieren Sie Zeitaufwand und Fehlerquellen speziell in der experimentellen Modalanalyse. So können Sie zum Beispiel eine komplette Fahrzeugkarosserie in 1-2 Tagen oder über Nacht vollständig testen, während mit konventionellen Methoden allein die Messvorbereitung häufig Wochen in Anspruch nehmen würde.

MSA-600 Micro System Analyzer

Das komplette optische Messsystem für die statische und dynamische 3D-Charakterisierung von MEMS-Bausteinen in der Mikrosystemtechnik - neu bis zu 8 GHz! Das MSA-600 beschleunigt die Entwicklung und Qualitätskontrolle in der Mikrosystemtechnik - auch für Tests auf Wafer-Level dank Kompatibilität zu kommerziell verfügbaren Probe-Stations.