同步测量形状偏差和粗糙度

原材料产品的表面质量,对保障后续产品的卓越性能起着举足轻重的作用。以牙科金属植入物为例,其对表面粗糙度的要求极为严苛,需尽可能降低。反之,众多原材料产品在进行后续喷漆与涂层工艺时,却需要特定程度的粗糙度来保证工艺效果。部分应用场景甚至要求同时获取形状偏差和粗糙度这两方面的信息。

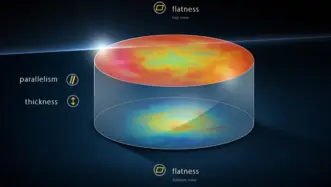

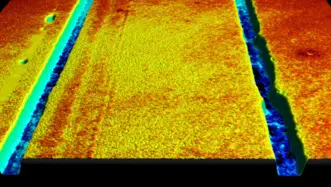

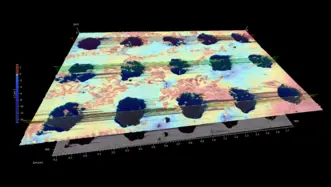

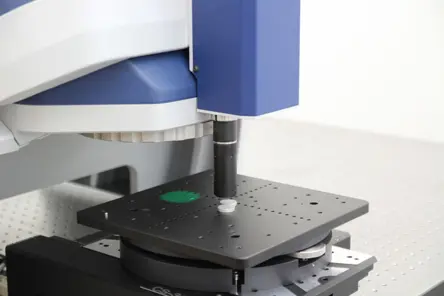

深入探究 TopMap 光学表面计量技术以及多传感器轮廓仪 TopMap Pro.Surf + 的卓越功能,它们在详细的表面形貌分析中表现出色。这一集成化的光学传感器系统,能够以大视野快速分析样品,且无需繁琐的拼接操作。它能精准采集有关高度、台阶、平行度、粗糙度以及纹理等参数的三维表面信息,为您提供全面且精确的数据支持。

形状偏差与其它表面要素的分类

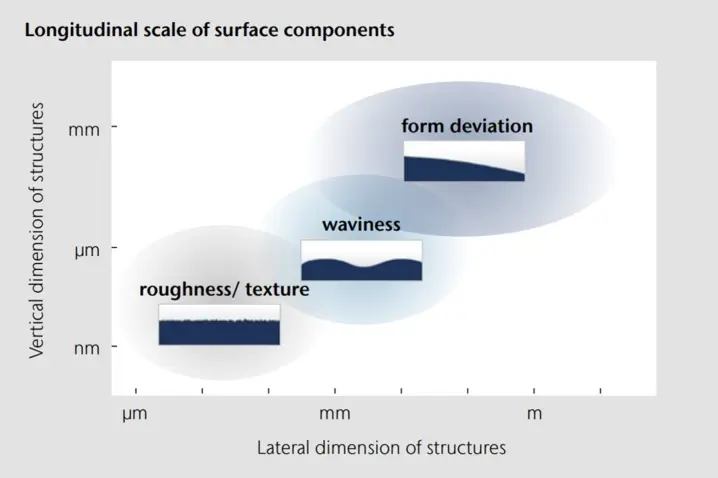

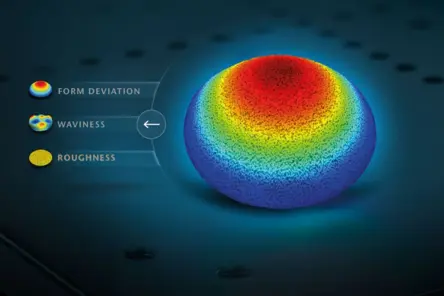

表面形状、表面粗糙度以及表面波纹度之间存在怎样的差异?在常规加工过程中,会形成表面形貌的三大主要要素,且这些要素会依据其产生根源进行分类。

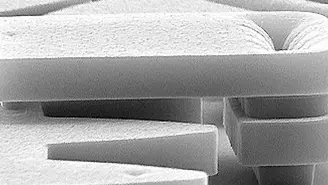

首要要素为粗糙度与纹理细节。在各类生产加工流程里,由于切削刀具作业、电火花加工、边缘成型过程,或是刀具尖端的不规则状况,都会不可避免地留下此类痕迹,这是生产过程中固有的现象 。

其次是波纹度。它的产生与诸多因素相关,例如机械部件的变形、加工时的振动、砂轮的不平衡状态、刀具进给的不稳定性、颤振现象,又或是来自外部环境的干扰等 。

排在粗糙度和波纹度之后的第三个表面要素是形状。它主要用于描述与技术图纸及设计方案中所规定的形状公差值相对应的精确几何特征 。

形状偏差 vs 粗糙度 vs 波纹度

“表面偏差分类” 图从横向和纵向维度,对各类表面要素进行了系统展示。图中左侧呈现的是粗糙度与纹理要素。在表面计量领域,横向和纵向的详细数据是常用评估指标,因而备受关注。目前,测量表面粗糙度最常用的工具是基于触针的轮廓仪。不过,这种仪器存在明显弊端:触针与被测表面接触易造成磨损,久而久之,会使测量结果出现偏差 。

在众多实际应用中,为达成特定功能,表面要素往往需具备特定性质。然而,加工工具操作失误、工件固定不当,或是热应力引发的变形,都可能导致不理想的形状偏差。机器运转失衡及振动会使工件表面产生波纹度,而加工过程和切屑形成,则会让表面呈现出特定粗糙度 。

资料下载

形状偏差、波纹度(亦或平面度)、粗糙度(以及纹理)之间,并无绝对清晰的界限,彼此定义存在一定模糊性。物体表面可看作是由众多不同波长成分叠加而成。从长波长主导的形状特征,到中等波长呈现的波纹度,再过渡到短波长体现的粗糙度,这些表面成分之间的转变是连续且平滑的。若想深入了解相关内容,请查阅我们的表面粗糙度白皮书 。

相关产品

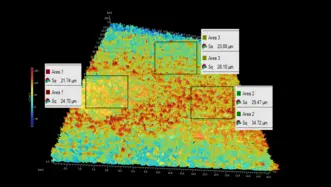

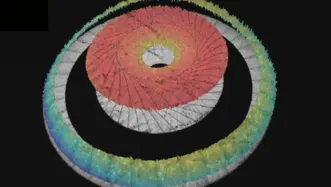

Polytec 的 TopMap 系列产品功能强大,它不仅能够以 nm 级的超高分辨率对大面积区域进行形状偏差测定,拥有较大的测量范围,还能对较小区域的表面粗糙度进行精准测量。白光干涉技术可实现对工件表面的区域检测,而额外配备的共焦色差传感器则能进一步测定粗糙度轮廓。

借助该设备,您可以全面分析整个工件表面的特性,精确计算体积,并依据所检测的距离参数,精准定位表面的波峰与波谷。

Micro.View

TopMap Micro.View® is an easy to use optical profiler in a compact table-top setup. Choose Micro.View® as the cost-effective inspection tool for examining precision-engineered surfaces down to the sub-nm range, for inspecting roughness, microstructures and more surface details.

Micro.View+

Advanced microscope-based surface profiler with automation and color imaging. Micro.View+ enables repeatable, operator-independent roughness and texture analysis—ready for lab and production use.

Pro.Surf+

多传感器光学轮廓仪,集大面积形状测量与集成粗糙度分析于一体。Pro.Surf+系统可在单一生产就绪设备中快速提供可追溯的形状与粗糙度测量结果。

選擇合適的表面處理方案,請放心選用轮廓仪 ——透過我們的「先試用後購買」方案,讓您輕鬆獲益。