表面纹理在工业质量控制中的重要性

表面纹理反映工件表面的拓扑特征,包括粗糙度、波纹度和纹理走向等特性。这些参数会直接影响零部件的性能、外观、耐磨性、耐腐蚀性和疲劳寿命,决定其能否正常发挥功能。因此,表面纹理在工业机械、医疗设备、消费品等各类产品的生产中,都发挥着重要作用,在制造业、汽车、航空航天和电子等行业,更是不可或缺。

表面纹理的定义和 ISO 标准

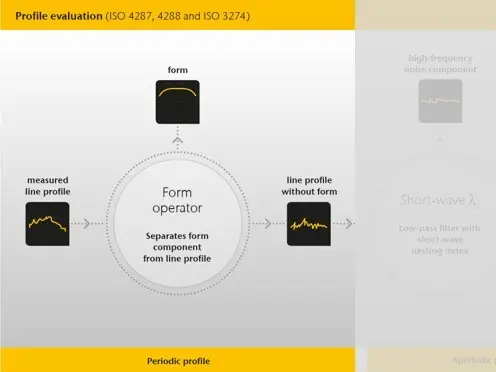

表面纹理通过各类参数和标准进行定义与表征,国际标准化组织(ISO)制定的标准在其中发挥关键作用。下面介绍一些与表面纹理定义和测量紧密相关的 ISO 标准:

ISO 4287

该标准明确了表面纹理相关术语、定义和参数,为理解表面纹理专业词汇,掌握接触式测量方法,提供全方位指引

ISO 25178

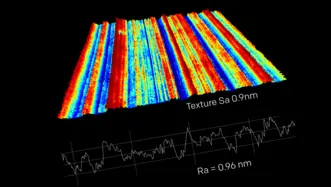

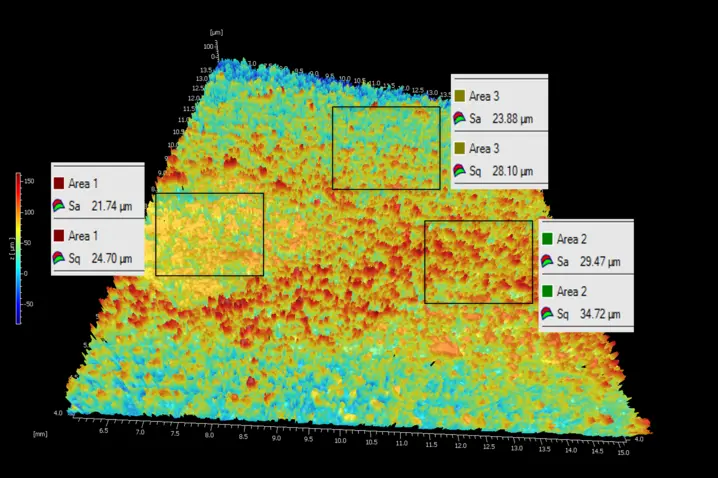

该标准围绕面扫描(三维)测量技术在表面纹理检测中的应用展开,涵盖接触式轮廓仪、色差共焦测量仪等设备。它引入 Sa(算术平均高度)、Sq(均方根高度)等参数,对三维表面纹理进行量化描述

新版 ISO 21920

该系列标准共三部分,取代了部分使用多年的旧标准,整合了相关信息,让内容更清晰。同时,它还在表面光洁度检测领域,实现了与美国机械工程师协会(ASME)标准、ISO 25178 标准的协调统一

下载 ISO 21920 独家指南

登录后,即可阅读独家深度论文。论文围绕 ISO 21920 展开,介绍技术图纸新规(替代 ISO 1302 ),解析 ISO 21920 相比 Ra 标准的优势(替代 ISO 4287、ISO 13565-2/-3 ),并讲解获取有效测量结果的方法(替代 ISO 4288)。

利用非接触式光学和触测轮廓法确定(三维)测量纹理特征

测量表面纹理主要有两种途径:

- 光学非接触式测量:借助光学原理,无需直接接触待测表面,便可获取纹理数据

- 触测式线扫描测量:通过探头与被测表面直接接触,按线条轨迹扫描采集纹理信息

无论选择哪种测量方式,ISO 标准都搭建了统一的规范体系,用以分析和界定表面纹理特征。

触测式表面纹理测量

触测式表面轮廓仪借助触针或探头,与被测材料表面直接接触。测量时,触针沿表面移动,同步记录高度变化,以此获取表面粗糙度,以及 Ra、Rz、Rq 等纹理参数。该方法适用范围广,透明、不透明表面均可测量,还能直接分析表面细节特征。

但这种测量方式存在弊端,可能损伤脆弱或柔软的材料表面。在进行大面积测量时,效率低、速度慢。而且,触针磨损后,会导致测量结果出现偏差。

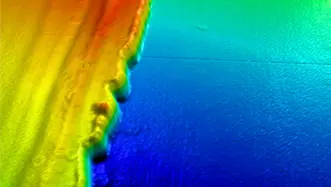

三维纹理的光学扫描

白光轮廓仪和相干扫描干涉仪均属于光学表面轮廓测量设备,采用非接触式测量方式,无需与被测表面直接接触,就能可靠采集三维表面形貌数据。这类仪器在测量三维表面粗糙度参数及纹理(如算术平均高度 Sa、均方根高度 Sq )方面表现出色,还能捕捉表面的细微结构和形状。光学轮廓测量仪不会对样品造成损伤,适用于包括易损或精细表面在内的各类表面检测,在大面积测量时效率更高。

然而,对于表面反光或弯曲的物体,光学轮廓测量仪的测量效果可能欠佳。总体而言,选择光学还是触测式表面轮廓测量方法,取决于具体的应用场景、被测表面类型、所需精度等多种因素。这两种方法各有优势和局限性。

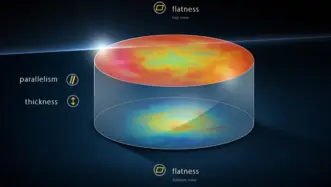

ISO 輪廓與平面表面評估

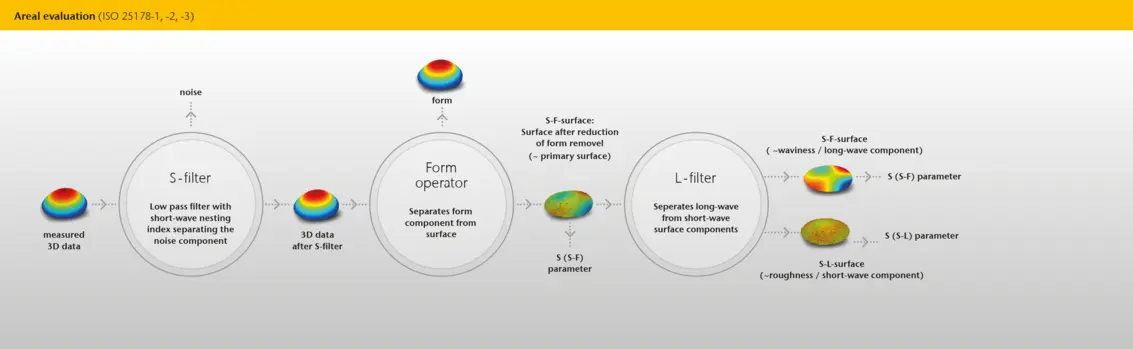

針對面積或剖面型態的表面評估所採用的測量鏈,其規範詳載於ISO 25178或ISO 4287標準中,兩者在若干細節上存在差異。

您用於測量表面粗糙度的WLI選項

TopMap 光学轮廓仪采用大面积扫描技术,基于精确高度数据获取三维纹理测量数据,测量高效、结果可靠。如需免费演示或开展可行性研究,请联系我们!

Micro.View

TopMap Micro.View® is an easy to use optical profiler in a compact table-top setup. Choose Micro.View® as the cost-effective inspection tool for examining precision-engineered surfaces down to the sub-nm range, for inspecting roughness, microstructures and more surface details.

Micro.View+

Advanced microscope-based surface profiler with automation and color imaging. Micro.View+ enables repeatable, operator-independent roughness and texture analysis—ready for lab and production use.

Pro.Surf+

多传感器光学轮廓仪,集大面积形状测量与集成粗糙度分析于一体。Pro.Surf+系统可在单一生产就绪设备中快速提供可追溯的形状与粗糙度测量结果。

選擇合適的表面處理方案,請放心選用轮廓仪 ——透過我們的「先試用後購買」方案,讓您輕鬆獲益。