Maintenir l'épaisseur de la couche dans les spécifications

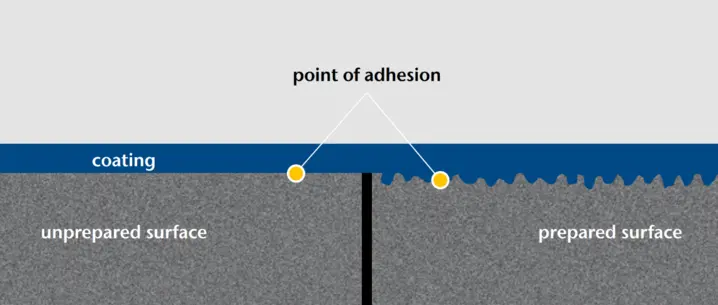

Une épaisseur de couche constante tout au long du processus est essentielle pour garantir la qualité et le rendement. Les revêtements ne répondent à leurs objectifs de conception que lorsque (1) le substrat est préparé conformément aux spécifications, (2) la surface du revêtement est exempte de défauts et (3) l'épaisseur est maintenue dans les limites de tolérance.

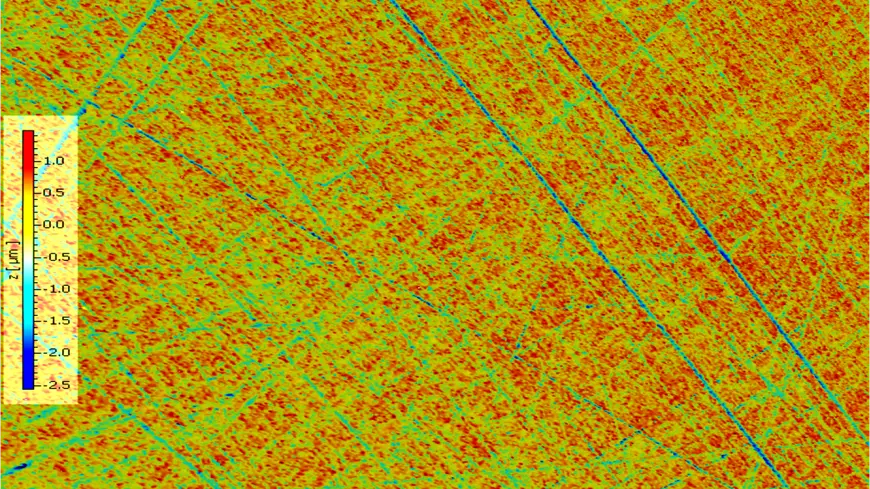

Les problèmes initiaux proviennent souvent de la fabrication et de la préparation du substrat (instabilité de la machine, erreurs de trajectoire de l'outil ou déformation liée à la contrainte), laissant des traces qui affectent le comportement du revêtement. Après l'usinage, une superfinition et un nettoyage peuvent être nécessaires pour éliminer les défauts résiduels et la contamination.

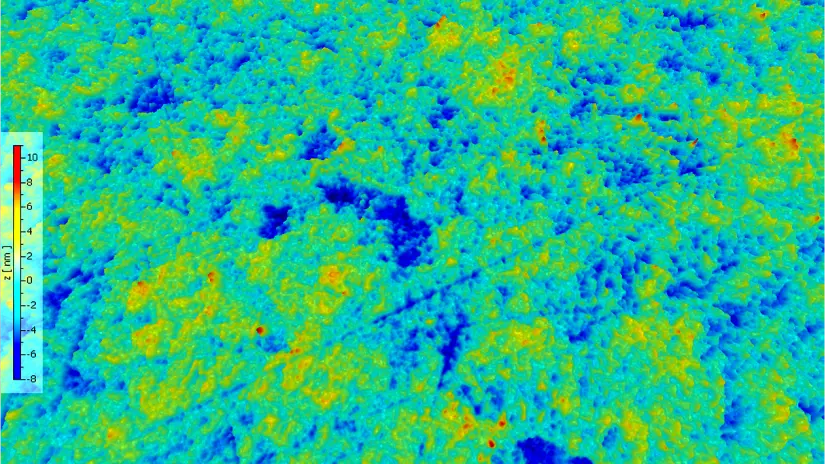

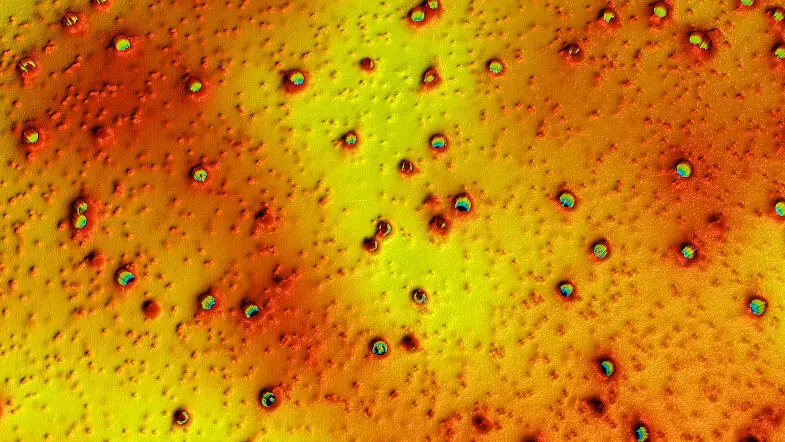

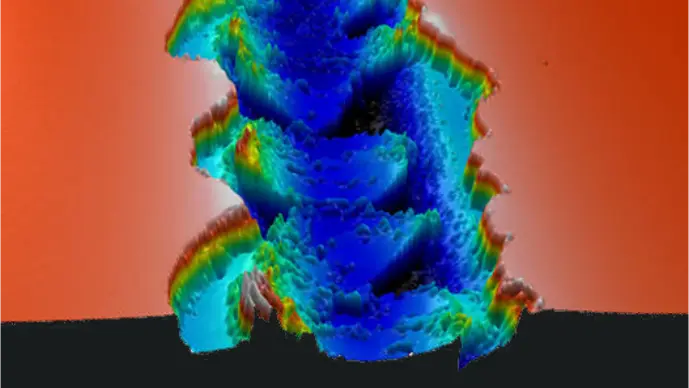

La métrologie optique 3D des surfaces permet de mettre en évidence les écarts géométriques fonctionnels et de détecter rapidement et automatiquement les variations de qualité de surface.

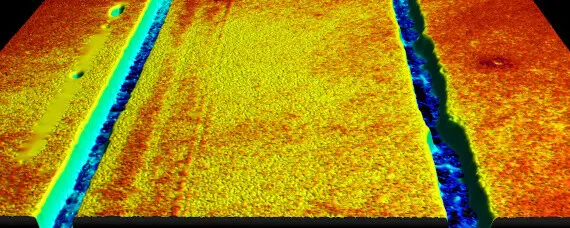

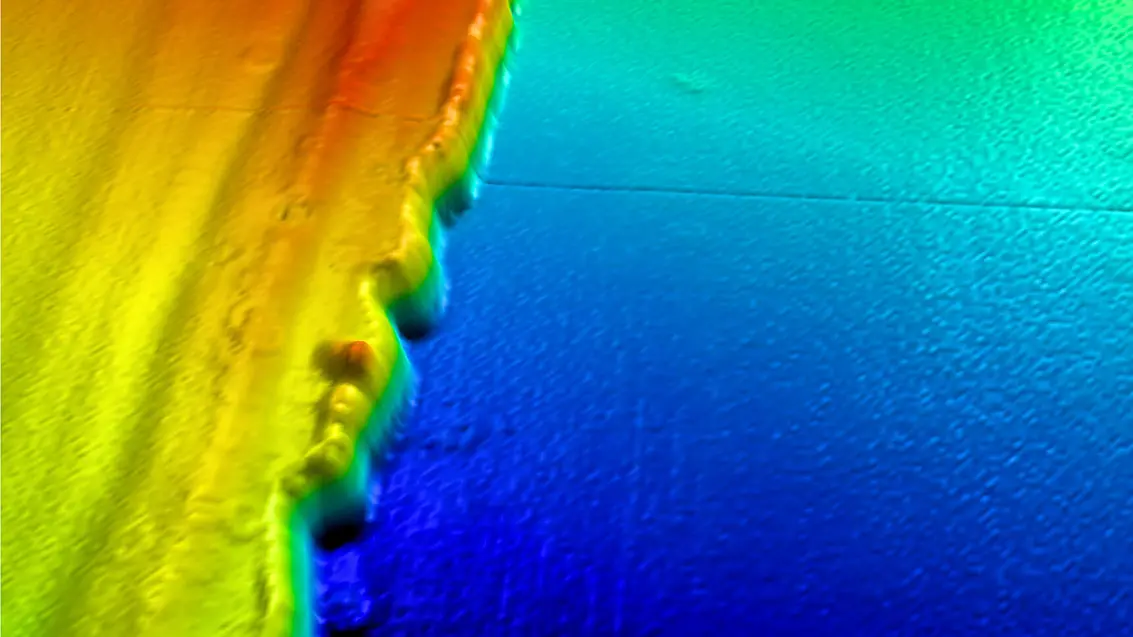

L'épaisseur des revêtements et des couches est principalement mesurée à l'aide d'une mesure de la hauteur d’escalier. Vous trouverez plus de détails sur la mesure de la hauteur d’escalier ici.

Pré-revêtement : vérifier que le substrat est prêt

Avant de recouvrir une surface, il peut être nécessaire de la préparer en fonction de l'usage prévu. Un changement dans la texture de surface indique une dérive du processus : ajustez les paramètres d'usinage ou remplacez l'outillage si nécessaire. N'oubliez pas que la texture du substrat transparaît souvent à travers le revêtement, ce qui affecte à la fois l'aspect final et la topographie fonctionnelle.

Éléments à vérifier (surface, ISO 25178)

Sélectionnez les paramètres pertinents pour l'adhérence, la tribologie et l'aspect optique :

- Hauteur/rugosité surfacique : Sa, Sq ; forme : Ssk (asymétrie), Sku (kurtosis)

- Texture et disposition : Str (rapport d'aspect de la texture), Sal / longueur d'autocorrélation

- Pour les pièces dont l'apparence est essentielle, suivez à la fois les spécifications de surface (3D « S ») et les spécifications de profil héritées (« R »)

Astuce : la caractérisation de surface est de plus en plus courante pour les surfaces complexes.

Vous trouverez ci-dessous deux exemples de surfaces polies et rodées pour lesquelles la rugosité surfacique Sa et Sq a été évaluée.

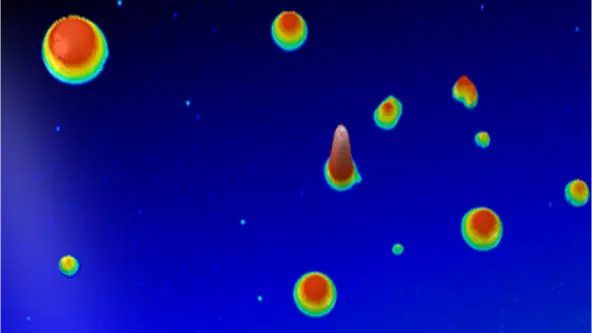

Post-revêtement : détecter et classer les défauts de surface

Après l'application, assurez-vous que la surface revêtue ne présente pas de vides, de stries, de gouttelettes, de taches, de creux, de bavures, de rayures, de peau d'orange ou d'autres imperfections. Des contrôles rapides et quantitatifs des défauts permettent de protéger le rendement et d'apporter rapidement des corrections au processus afin de minimiser les rebuts.

- Présence et morphologie des défauts — quantifiez la hauteur/profondeur, la surface et le volume pour relier les symptômes aux causes profondes

- Paramètres « V » de surface (ISO 25178) — utilisez les mesures de volume des vides/matériaux pour caractériser les creux, les pics et les plateaux afin d'obtenir des seuils OK/NOK robustes.

- Texture critique pour l'apparence — vérifiez que les traces d'impression ou la peau d'orange restent dans les limites ; répertoriez les signatures typiques par ligne pour accélérer le dépannage.

Validation de l'épaisseur de couche

Contrôlez l'épaisseur à des emplacements et sur des caractéristiques représentatifs. Utilisez des mesures par bord progressif chaque fois qu'un bord masqué ou une rupture de bord est disponible pour obtenir l'épaisseur physique directe, en particulier pour les films opaques. Pour les revêtements transparents ou semi-transparents, mesurez à travers le film par interférométrie et convertissez l'épaisseur optique à l'aide de l'indice de réfraction correct.

Réservez le test de rayure principalement pour l'assurance qualité de l'adhérence/charge critique ; le profilage de la rayure peut également offrir un rendement en étape locale pour l'épaisseur, mais ce n'est pas la méthode à usage général. Cartographiez plusieurs positions pour évaluer l'uniformité et ajustez le dépôt ou la préparation si une dérive apparaît.

Vous trouverez plus d'informations sur la mesure de la hauteur d’escalier ici.

Quelles caractéristiques doit présenter un système d'profilomètre e de surface pour le contrôle des revêtements et de l'épaisseur ?

La principale raison pour laquelle les équipes optent pour les systèmes CSI/WLI d'TopMap, c'est leur flexibilité : des mesures fiables sur tout, des métaux brillants comme des miroirs aux surfaces très sombres et ultra-mates, exactement le mélange que l'on trouve dans les chaînes de revêtement. Un système d'profilomètre s performant pour les revêtements doit offrir :

- Une large compatibilité avec les matériaux : des optiques/algorithmes à plage dynamique élevée qui maintiennent le contraste des franges sur les surfaces réfléchissantes ↔ mates sans pulvérisation ni réajustement.

- Une résolution Z stable inférieure au nanomètre : faible bruit indépendamment du grossissement, avec un étalonnage traçable et une répétabilité adaptée au GR&R.

- Modes d'épaisseur pour tous les films : workflows à bord droit pour les revêtements opaques, plus épaisseur à travers le film pour les couches transparentes/semi-transparentes avec gestion de l'indice de réfraction (y compris multicouche).

- Couverture macro↔micro : grand champ de vision pour les cartes d'uniformité et le criblage rapide, puis zoom pour les micro-défauts ; cartes stitching, optique télécentrique et outils pour traiter les pentes raides/parties courbes.

- Analyse des défauts et des surfaces : détection/dimensionnement/classification automatisés, paramètres surfaciques ISO 25178 et mesures de volume « V » pour la réussite/l'échec objectif.

- Débit (throughput) et intégration : recettes multi-sites scriptées, mise au point automatique, contrôle des codes-barres/recettes, règles OK/NOK et exportation facile vers SPC/QMS/PLC/MES.

- Robustesse en atelier : compensation environnementale/vibrations et temps de cycle courts pour une utilisation en ligne/quasi-ligne.

- Facilité d'utilisation à grande échelle : workflows guidés, modèles et pistes d'audit pour des résultats cohérents entre les opérateurs et les équipes.

Nos systèmes d'profilomètreoptique pour le revêtement et l'épaisseur

Micro.View

TopMap Micro.View® est un profileur optique facile à utiliser, présenté sous la forme d'un appareil compact de table. Choisissez Micro.View® comme outil d'inspection économique pour examiner les surfaces usinées avec précision jusqu'à l'échelle subnanométrique, afin d'inspecter la rugosité, les microstructures et d'autres détails de surface.

Micro.View+

Profilomètre de surface avancé basé sur un microscope, avec automatisation et imagerie couleur. Micro.View+ permet une analyse répétable et indépendante de l'opérateur de la rugosité et de la texture, prête à l'emploi en laboratoire et en production.

Pro.Surf+

Profilomètre optique multicapteurs combinant la mesure de formes sur de grandes surfaces et l'analyse intégrée de la rugosité. Pro.Surf+ fournit des résultats rapides et traçables en matière de forme et de rugosité dans un seul système prêt à l'emploi.

Choisissez le profilomètre de surface le plus adapté en toute confiance grâce à notre approche « essayer avant d’acheter ».

Discutez de vos besoins avec nos experts

Commençons par une brève discussion sur vos pièces, vos tolérances et votre flux de travail. Si nécessaire, nous pouvons ajouter une étude de faisabilité, PolyMeasure (mesures contractuelles) ou un essai PolyRent comme étapes supplémentaires facultatives.