Caractérisation 3D fiable des capteurs de pression

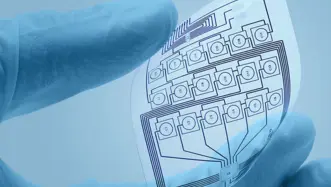

Les capteurs de pression MEMS font partie des tout premiers dispositifs micro-électromécaniques (MEMS) fabriqués en série. Ils existent aujourd'hui sous différentes formes (mesure de pression relative ou absolue, par exemple) pour diverses applications, dont beaucoup sont critiques pour la sécurité. Les capteurs de pression sont utilisés dans une multitude d'applications telles que les domaines médical et biomédical, les diaphragmes, les appareils portables, l'imagerie diagnostique, etc.

Comment fonctionnent les capteurs de pression ?

Le principe de fonctionnement de base d'un capteur de pression MEMS réside dans la conversion d'une charge physique et d'une pression en un signal électrique analogique. Les variations de pression entraînent une modification de la forme de la membrane du capteur de pression, et le signal de tension électrique est proportionnel à la déviation de la membrane. Afin de garantir la fonctionnalité et la qualité du produit, en particulier dans les applications critiques pour la sécurité, il est essentiel de procéder à une évaluation et à une caractérisation complètes des capteurs de pression MEMS. En raison de leur taille et de leur sensibilité, les capteurs de pression MEMS nécessitent des méthodes de test optiques sans contact.

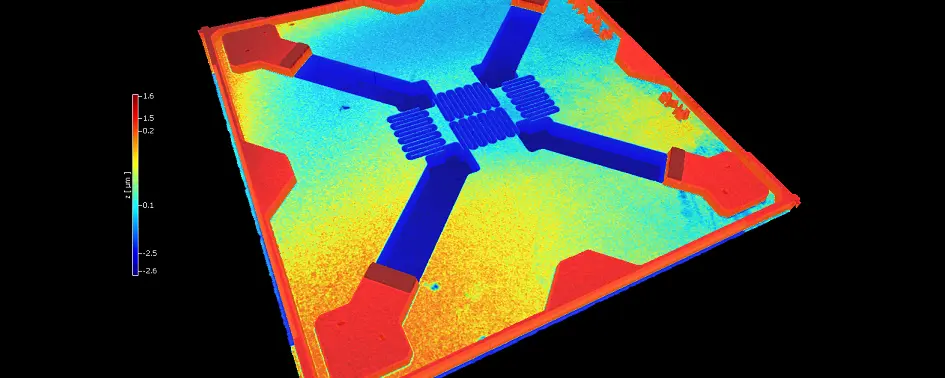

Mesure de la topographie 3D des capteurs de pression MEMS

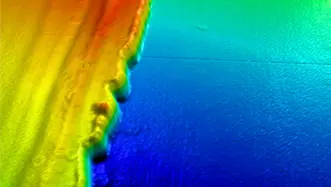

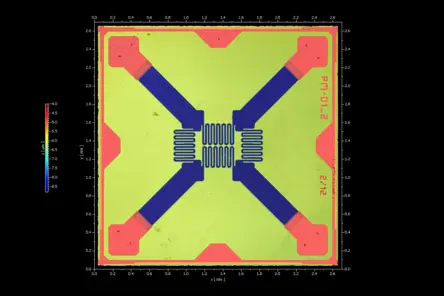

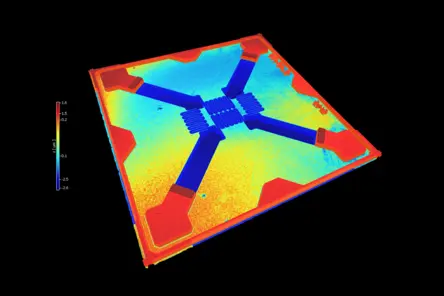

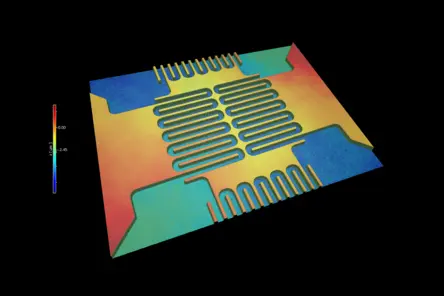

Certains paramètres de performance des capteurs de pression ne peuvent pas être mesurés électriquement, c'est pourquoi l'industrie s'appuie sur d'autres approches. L'une d'entre elles consiste à mesurer la topographie 3D de la membrane fine et sensible du capteur de pression, y compris son épaisseur. Les profilomètres optiques de surface des interféromètres à lumière blanche de la série d'TopMap s révèlent avec précision les paramètres de forme et la courbure de la membrane du capteur de pression à différentes pressions appliquées, évitant ainsi les contraintes indésirables et garantissant que le processus de gravure fonctionne comme souhaité. Les résistances appliquées à la membrane du capteur de pression peuvent également être mesurées afin de confirmer et d'optimiser leur positionnement et leur fixation.

Choisissez en toute confiance l'profilomètre de surface adaptée : laissez-nous réaliser une étude de faisabilité avec votre échantillon (matériau).

Test de la dynamique et des performances des capteurs de pression

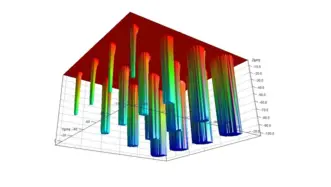

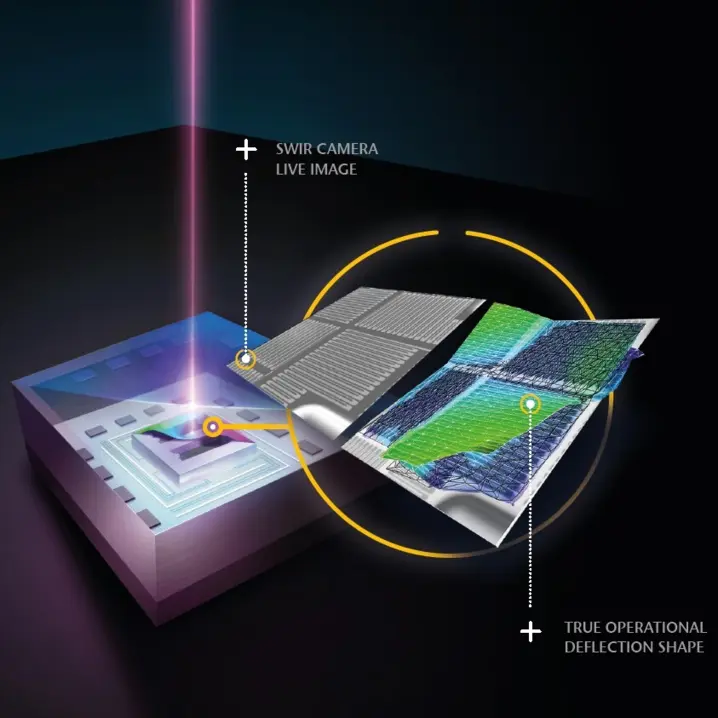

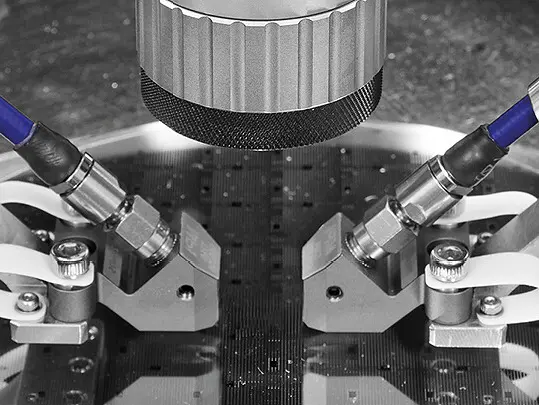

La fréquence de résonance et l'amplitude de vibration de la membrane du capteur de pression MEMS peuvent être détectées avec précision à l'aide d'un vibromètre laser Doppler basé sur un microscope. Pour chaque résonance, la forme de déviation opérationnelle de la membrane peut être comparée aux formes modales prévues d'une simulation par éléments finis (FE).

En combinant les données de mesure du vibromètre avec les données de simulation FE, la corrélation permet de déterminer des paramètres tels que les conditions aux limites, l'épaisseur, la rigidité et la contrainte. Les solutions de test optique de Polytec permettent de mesurer l'épaisseur d'une membrane de capteur de pression de 300 nm avec une précision inférieure à 1 %.

Pour le contrôle qualité en ligne, l'automatisation au niveau des wafers permet de détecter les membranes de capteurs de pression MEMS défectueuses avant leur conditionnement, ce qui réduit les rebuts et les coûts.

Mesure de l'épaisseur des membranes, des films et des couches

Systèmes de mesure pour MEMS

Profilomètre Micro

Les profilomètres Micro.View sont optimisés pour les mesures à résolution de subnanométre. Grâce à leur optique focalisée et leur haute résolution verticale, ils permettent une analyse détaillée des microstructures, de la finition de surface et de la répartition des matériaux, où même les plus petits écarts ont leur importance.

Profilomètre Macro

Mesures rapides de topographie, forme et planéité sur grandes surfaces. Optique télécentrique (grande plage Z) pour trous profonds, large champ de vision et True Stitching pour des mesures multi-échantillons efficaces. Rugosité surfacique en option.

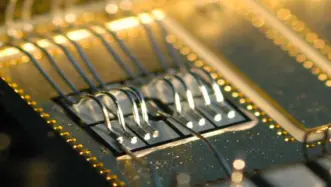

Analyseur de microstructures MSA-600

Système de mesure tout-en-un pour la caractérisation 3D statique et dynamique des MEMS et des microstructures - maintenant jusqu'à 8 GHz. Le MSA-600 améliore les processus de développement et de contrôle qualité. Intégré aux stations sous pointes disponibles dans le commerce, il permet des tests au niveau des wafer.

Analyseur de microstructures MSA-650 IRIS

L'analyseur de micro-systèmes innovant et breveté MSA-650 IRIS avec caméra IR dédiée et source SLD permet de mesurer la véritable dynamique des MEMS jusqu'à 25 MHz en caractérisant les mouvements dans le plan et hors du plan à travers l'encapsulation de silicium sans contact, sans qu'il soit nécessaire de préparer ni de décapsuler le dispositif.

Choisissez le profilomètre de surface le plus adapté en toute confiance grâce à notre approche « essayer avant d’acheter ».

Applications pertinentes et tâches de mesure

Discutez de vos besoins avec nos experts

Commençons par une brève discussion sur vos pièces, vos tolérances et votre flux de travail. Si nécessaire, nous pouvons ajouter une étude de faisabilité, PolyMeasure (mesures contractuelles) ou un essai PolyRent comme étapes supplémentaires facultatives.