モード解析(モーダル解析)

モード解析とは、構造物に内在する固有振動特性を見つけ出す作業です。これがわかれば、ある加振に応答して構造物が起こす複雑な振動は、すべてこの固有振動特性の重ね合わせで表現することができます。したがって、固有振動特性が分かれば、構造物の振動挙動の多くを予測することができます。固有振動特性は、そのモード形状、固有振動数、および減衰によって定義されます。

構造物の振動モードは、有限要素(FE)モデルなどから純粋にシミュレーションすることもできますし、物理的な測定結果に数学的なモデルを当てはめることで導き出すこともできます。後者を実験モード解析と呼びます。

実験モード解析(またはモード試験)

モード解析における固有周波数はどのように決定しますか?

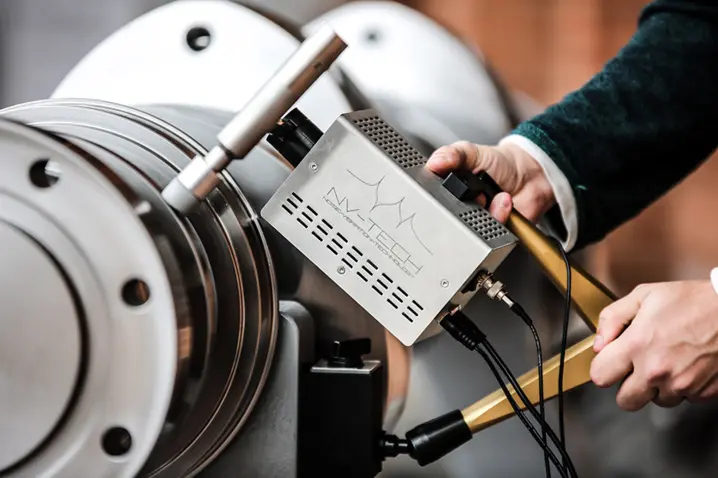

本アプリケーションノートでは、最先端のレーザドップラ振動計と適切な加振手法を用いることで、部品の固有振動数と振動モードを非接触で迅速かつ正確に同定する方法を解説します。信頼性の高い動的特性解析を実現するための自動モーダルハンマーまたは加振器についても論じます。

実験モード解析の実例

モード試験の実験では、まず構造物の振動応答を周波数軸で測定します。加振は、関連するすべての固有振動数を加振するために、スペクトル的に広帯域である必要があります。一般的には、加振(入力)スペクトルも同時に測定し、応答-入力(FRFs)の伝達関数を求められるようにします。環境または加振プロセス自体からの不要な影響を避けるため、セットアップに十分な注意を払う必要があります。典型的なセットアップは、構造体を柔らかいゴムひもに取り付けたり、柔らかいスポンジの上に置いたりして、環境から切り離します。加振方法は例えば、インパクトハンマーや加振器を用います。

次に、測定されたFRFは、試験対象の構造物の固有モードを含む数学モデルによってカーブフィットされます。このプロセスの結果、構造物の固有振動数、減衰比、モードシェイプが得られます。これらのモードは、エンジニアや開発者にとって貴重な洞察をもたらします。例えば、新製品を設計する際の初期段階でのシミュレーションや、エンジニアリングや建設における軽量化などの設計を最適化するために利用できます。モード解析の例としては、自動車のボディ全体、各種コンポーネント、航空宇宙や機械工学における幅広い精密部品、マイクロテクノロジーにおける小さな部品などが挙げられます。

Measurements using broadband piezoelectric excitation

The following article compares various forms of force excitation in order to determine the transfer admittances of mechanical systems using a gear wheel as an example. The objective is to analyze and assess the acoustic properties of technical structures, e.g. the drive train of an electric vehicle, in the higher frequency range.

Experimental modal test with laser vibrometers

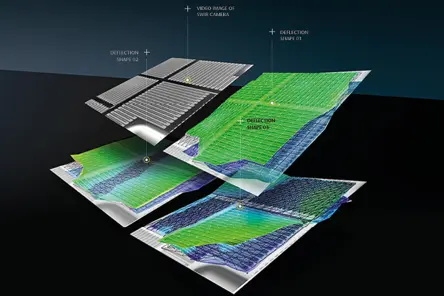

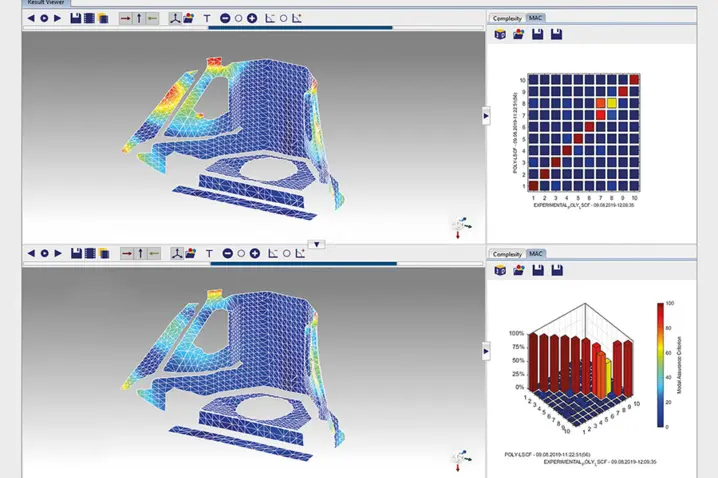

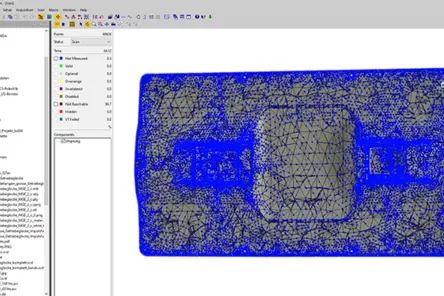

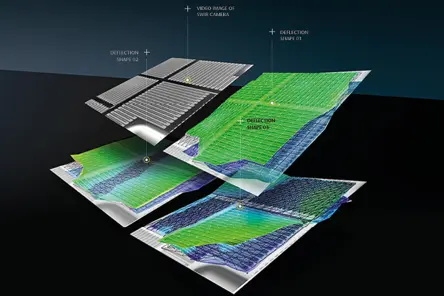

The validation of simulation models is an important application area of laser vibrometers. To do this, the geometric data from a finite element mesh is loaded into the software of the measurement system and brought into alignment with the real object using an integrated alignment process.

Boundary conditions, measurement inaccuracy, and repeatability

MAN Energy Solutions offers a comprehensive engine portfolio, propeller, and stern equipment and turbochargers for the maritime sector. Reliability is an essential aspect of our sector and especially vital on ships. During the development phase, simulation models are validated and optimized using modal tests, and examined until the components are released for series production.

On self-supporting and self-aligning compact shakers

Artificial excitation is the basis for various noise and vibration techniques, from experimental modal analysis, over transfer path analysis, load identification, simulation model correlation, hybrid modelling etc. Structural excitation is possible by various means, from manual impact hammers over automated hammers, externally supported shakers to self-supporting shakers.

軽量構造物の実験モード解析

購入しなくても測定できます

ポリテックでは、資本投資に代わる選択肢として、計測サービス、機器レンタル、リースをご提供しています。短期プロジェクト、一時的なニーズ、予算の制約など、どのような状況でもお気軽にお問い合わせください。

PolyFlexなら、スケジュールや予算を犠牲にすることなく成果を得られます。

実験モード解析における加振

振動測定や実験モード解析のためには、対象となる試験構造物を振動させる必要があります。試験構造物には、それ自体で振動するもの(モータやファン)もあれば、外部からの加振を必要とするものもあります。前者は実稼働モード解析である程度対応可能ですが、後者は実験モード試験の典型的な対象です。このような実験モード解析用の外部加振には、さまざまな手段があります。加振器による加振、スピーカによる広帯域ノイズ加振、手動・自動インパクトハンマーなどが代表的です。実験モード解析でよく使われる加振信号をいくつか紹介します。

実験モード解析でよく使われる加振信号:

SIMOとMIMOのモード試験アプローチ

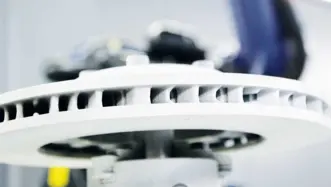

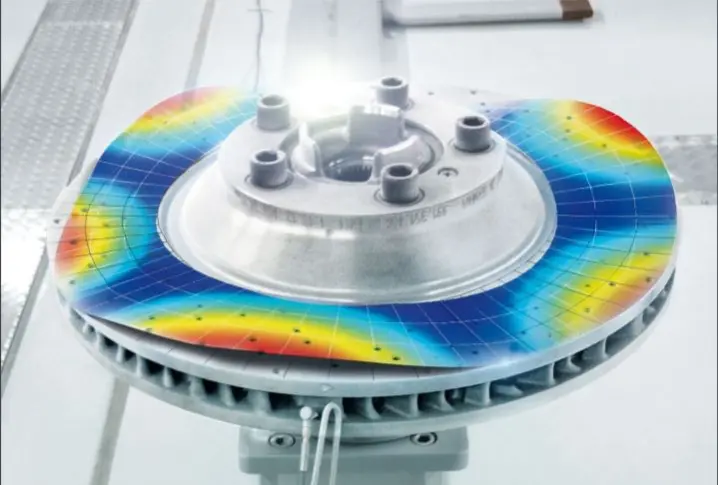

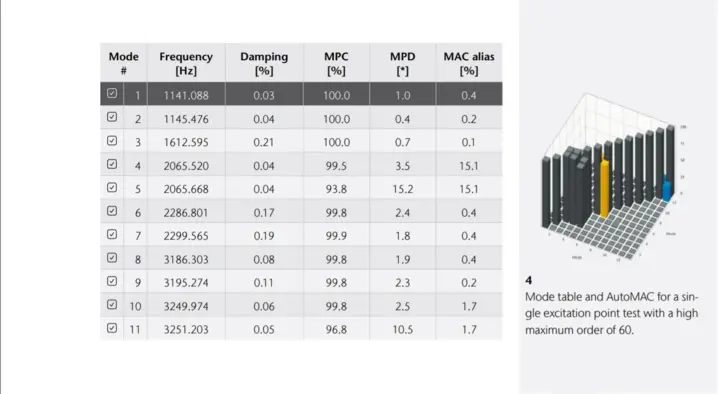

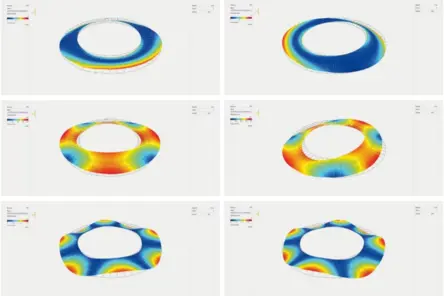

標準的な試験は、単一入力・複数出力のSIMO試験です。1 つの加振源と複数の応答チャンネル、つまり複数の加速度センサ、あるいは測定面を走査するレーザビームを用いたスキャニング レーザドップラ振動計 (SLDV) が、最も一般的な試験セットアップです。測定結果は、カーブフィッティングソフトウェアで解析し、各モードを抽出することができます。MIMO(Multiple-Input Multiple-Output)試験は、減衰の大きい構造物や、1ヶ所の加振ですべてのモードを加振できない場合に適用されます。ブレーキディスクのような対称構造物に適用することもあります。

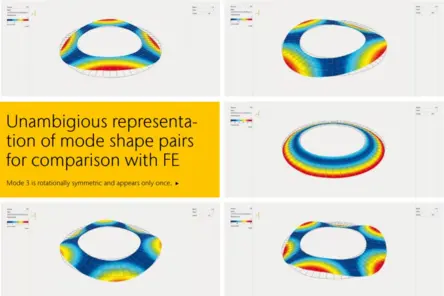

密接に結合したモードを持つ構造物のモード試験は、非常によく行われる試験です。構造物には、ほぼ同じ共振周波数を持つモードが存在することがよくあります。例えば、板材の曲げモードとねじりモードがほぼ同じ周波数で発生することがあります。このような「偶然の」周波数一致は、より複雑な形状や構造物ではよくあることです。一方、構造物が高精度に対称形状となるように計画されている場合、「設計において」結合モードの存在が予測されます。有限要素(FE)シミュレーションでは、これらのモードはすべて別々のモードとして表示されます。しかし、現実のテストでは、測定データからモードを抽出することは困難な場合があります。このアプリケーション ノートでは、3D スキャニング レーザドップラ振動計と 2台の自動モードハンマーによる MIMO 試験 (マルチ入力、マルチ出力) で、間隔の狭いモードを分離する新しいアプローチを紹介します。サインアップしてフルペーパーをご覧ください。

実験モード解析(EMA)ソフトウェア

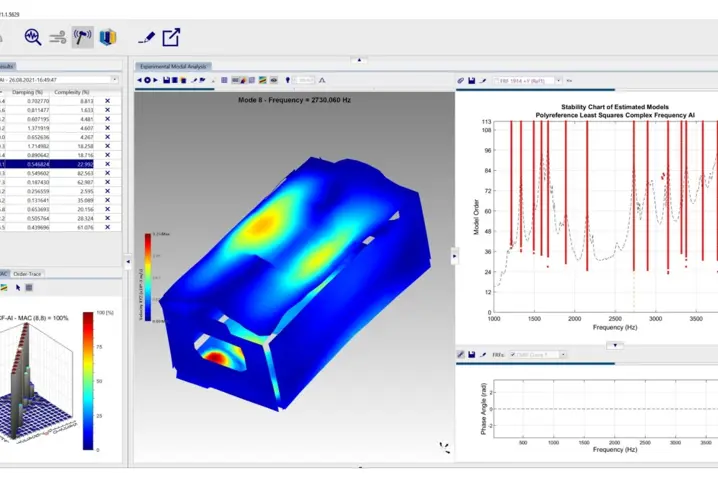

実験モード試験の結果、「実稼働時」のたわみ形状が得られます。これらの結果を、FEモデルに基づく数値モード解析の計算結果と比較するためには、カーブフィッティングという第二ステップが必要です。カーブフィッティング前の測定結果では、モードはまだ結合している可能性があります。

機械システムの動的挙動は、固有モードの重ね合わせとして記述することができ、1つの固有モードは1自由度(SDOF)として取り扱います。通常、SDOFの結果は、カーブフィッティングによって、特異値分解(SVD)に基づくさまざまな方法で抽出されます。

PolyWaveのような実験モード解析ソフトウェアパッケージでは、MAC解析においてカーブフィッティングや実験モード解析(EMA)結果とFEA結果の比較を行うことができます。

モード減衰比、固有振動数、固有ベクトルなどの知見は、FEモデルのパラメータを更新するためにモデルにフィードバックされます。

実験モード解析のための計測ソリューション

さらに詳しい情報は、以下のサイトをご覧ください。ポリテックは、様々なモード試験データのインポート、測定、比較、評価、後処理、レポート作成のためのソリューションを提供しています。

- レーザドップラ振動計の非接触技術はどのように機能するのでしょうか?

- 1次元のシングルポイント測定はどのように行うのか、それとも試料表面全体をスキャンするのか、場合によっては3次元で行うのか?

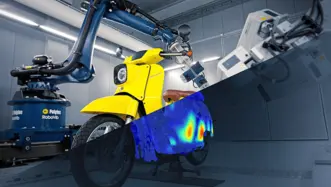

複雑な形状の大型構造物では、ロボットによる自動化試験により、試験時間とコストを大幅に削減することができます。ポリテックでは、ドイツの Waldbronn、米国ミシガン州の Plymouthにテストセンターを設置しております。日本でも計測サービスを行っています。モード試験や振動測定のプロジェクトについては、ポリテックにお問い合わせください。

その他のアプリケーション

ご相談ください

当社のスペシャリストが、お客様のプロジェクトに合わせた測定ソリューションで支援いたします。あるいは、重要な要素の測定をサポートいたします。ぜひ、お気軽にお問い合わせください。

関連製品

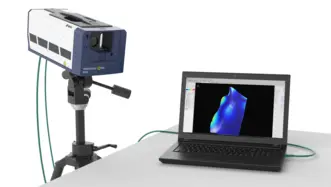

VibroScan QTec Xtra

VibroScan QTec Xtraは、振動を非接触、全視野、前例のない精度で測定する新しいソリューションです。画期的なマルチパス干渉計を備えたQTec® は、光学感度と干渉耐性の点で新しいスタンダードを確立しました。赤外線 (SWIR) レーザーをベースとするXtra は、最高の光学感度を特徴としており、要求の厳しい技術的表面でも高精度の測定を保証します。VibroScan QTec Xtraは、最大32MHzの信号発生器を内蔵しつつも、統合されたデータ取得により最大限の携帯性を保証します。

VibroScan QTec Xtra 3D

VibroScan QTec Xtra 3Dは、非接触、全視野、高精度で三軸振動測定ができる新しいソリューションです。画期的なマルチパス干渉計を備えたQTec® は、光学感度と干渉耐性の点で新しいスタンダードを確立しました。赤外線 (SWIR) レーザーをベースとするXtra は、最高の光学感度を特徴としており、要求の厳しい技術的表面でも高精度の測定を保証します。VibroScan QTec Xtra 3Dは、最大32MHzの信号発生器を内蔵しつつも、統合されたデータ取得により最大限の携帯性を保証します。

全自動非接触振動測定システム RoboVib®

RoboVib® は、3D スキャニングレーザドップラ振動計と産業用ロボットを組み合わせた自動テストステーションです。実験モード解析では、試験時間と費用を大幅に削減し、市場投入までの時間を短縮できます。例えば、車体の 360° の総合的な試験を、従来の試験セットアップでは数週間かかっていた測定を、わずか 1 〜 2 日、または一晩で実施できます。

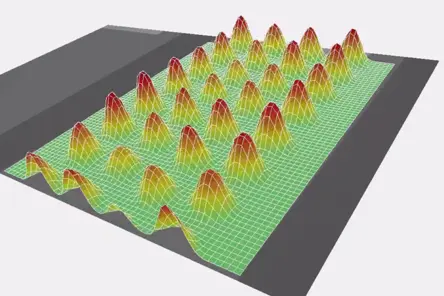

マイクロシステムアナライザ MSA-600

MSA-600 は、MEMS や微細構造の静的・動的な 3D 特性を測定するオールインワン光学測定ソリュー ションで、最大 8GHz まで対応します。MSA-600は、マイクロシステム開発および品質検査を強化し、市販のプローブステーションに組み込むことにより、ウェーハレベルでのテストも可能にします。

計測/レンタルサービス

当社の計測サービスは、幅広いアプリケーションに対応しており、お客様サイトまたは当社のオフィスにおいて、最近ではオンライン対応も徐々にスタートしております。各アプリケーションに最適なレーザドップラ振動計をお貸出しするレンタルサービスや、経験豊富なアプリケーションエンジニアが、お客様のプロジェクトを個別にサポートし、測定を行います。