La tribologie garantit performance et sécurité

- la métrologie des surfaces en apporte la preuve

En tribologie, c'est-à-dire la science du frottement, de la lubrification et de l'usure, les propriétés de surface jouent un rôle très important. Ces paramètres peuvent être contrôlés à volonté en modifiant simplement la surface. Les conditions idéales pour le frottement, les performances de lubrification et la résistance à l'usure/à l'abrasion sont fortement influencées par des surfaces raffinées.

profilomètre Les ingénieurs testent et spécifient donc les surfaces critiques afin de garantir les performances et les fonctionnalités prévues. Cependant, des instruments de mesure adaptés sont nécessaires à cet effet, car seules des méthodes de mesure de surface performantes permettent de développer des composants appropriés. Les mesures optiques 3D de surface devenant la norme, les paramètres de surface sont utilisés pour spécifier et vérifier les surfaces définies.

Mesure de l'usure et de l'abrasion

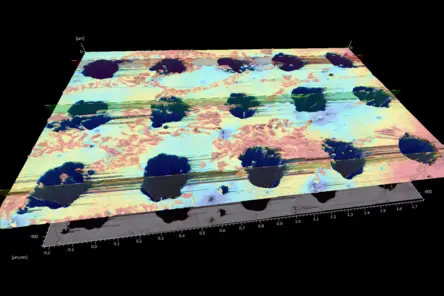

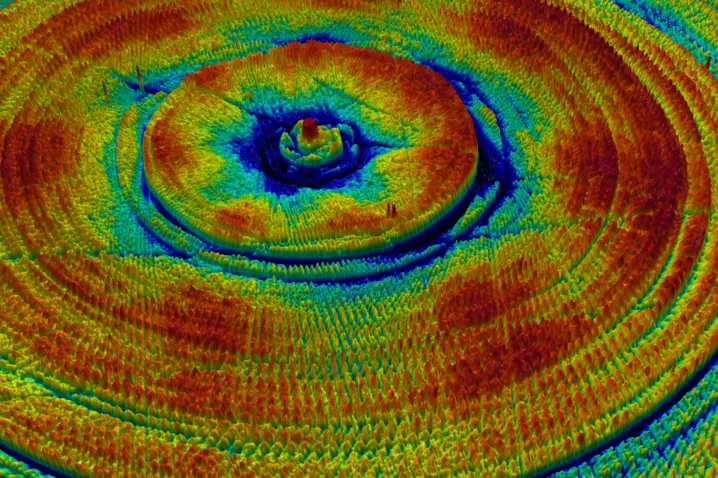

L'usure affecte la durée de vie, l'efficacité, la sécurité et l'apparence des produits. La résistance à l'abrasion est évaluée pendant la phase de R&D afin de comparer les matériaux et les revêtements, pendant la phase de qualification afin de vérifier la durée de garantie ou les objectifs réglementaires, et pendant l'utilisation afin de détecter les dérives qui modifient le frottement ou entraînent une accélération de la défaillance. La quantification du volume d'usure et de la géométrie des marques fournit des preuves objectives permettant d'optimiser les revêtements et de confirmer la durabilité.

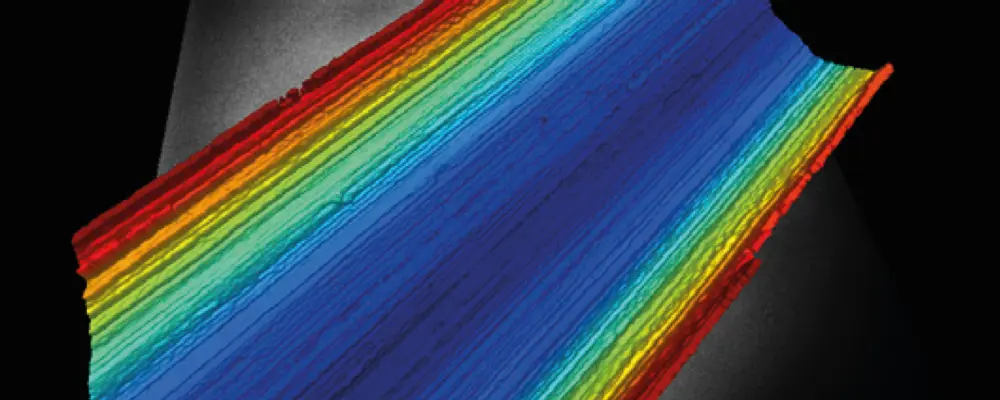

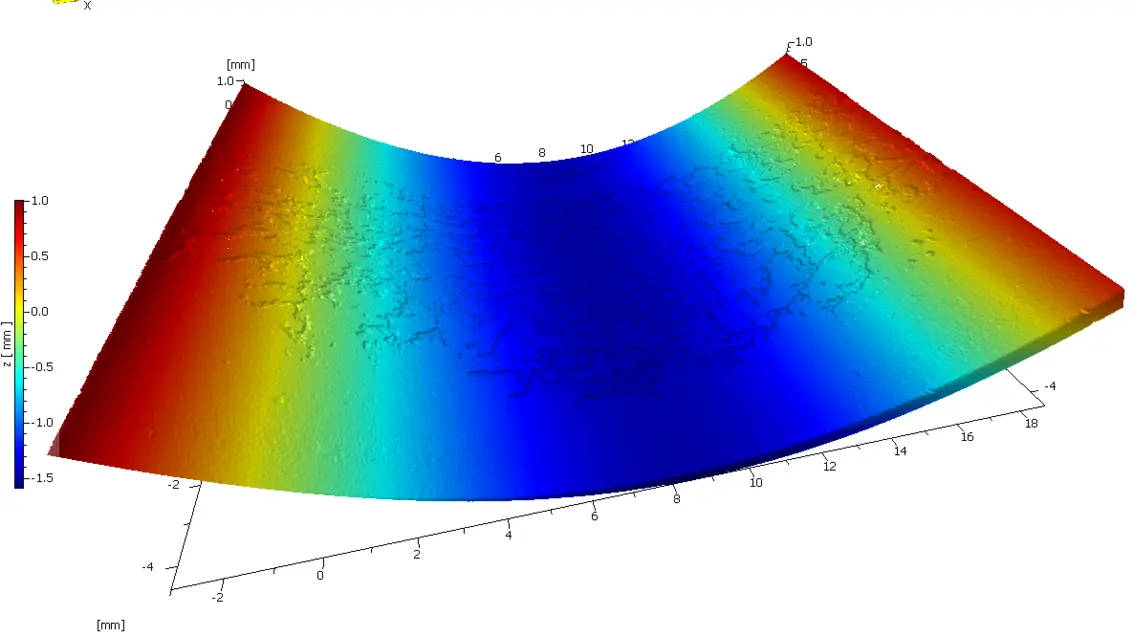

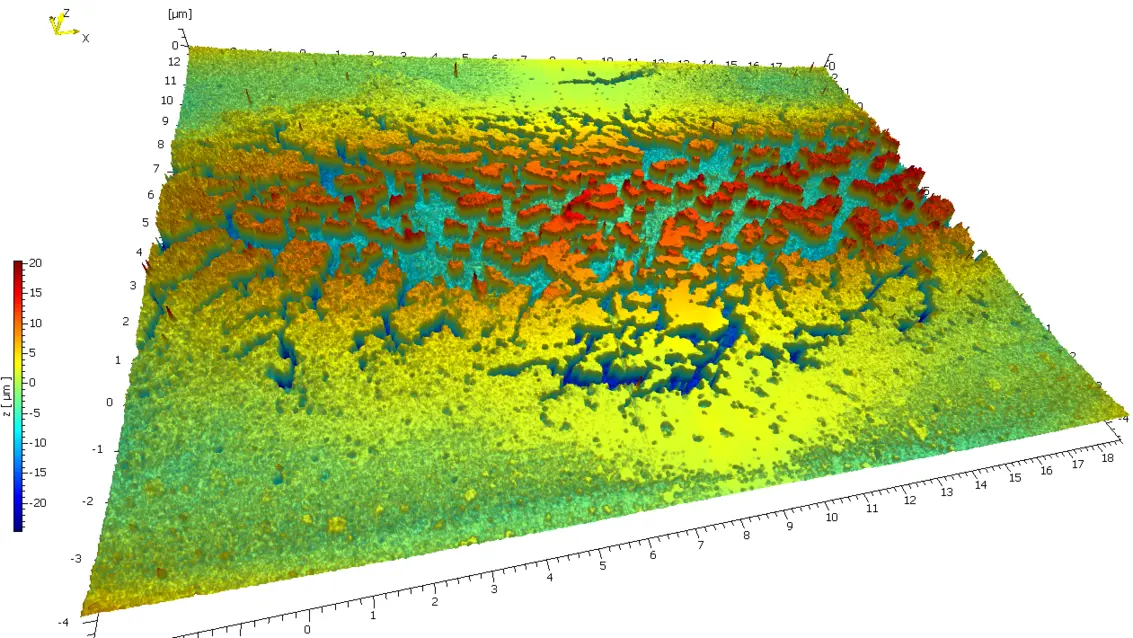

Utilisez la métrologie 3D de surface pour capturer l'empreinte d'usure complète, puis calculez le volume, la profondeur, la surface et la morphologie. Les paramètres « V » de la norme ISO 25178 (par exemple, Vv, Vm, Vvc, Vmc) sont conçus pour la caractérisation basée sur le volume à partir de la courbe du rapport des matériaux et sont largement utilisés en tribologie. La topographie de grande surface vous permet de voir la cicatrice dans son ensemble, puis de supprimer la forme pour isoler l'usure réelle et visualiser la dégradation du revêtement (en particulier sur les pièces courbes comme les roulements).

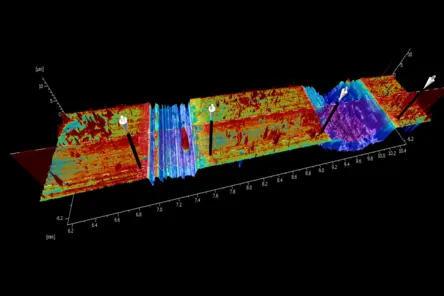

Du macro au micro : scannez un grand champ de vision pour révéler les motifs (stries, vibrations), puis zoomez pour voir les micro-dommages — combinez les deux dans un seul flux de travail.

Quelle est la différence entre l'usure et la tribologie ?

L'usure est la perte de matière ou l'endommagement de la surface qui se produit lors d'un contact ; la tribologie est le domaine plus large qui étudie les mécanismes à l'origine de cette usure (et du frottement/de la lubrification) afin de la prévoir et de la contrôler.

Comment quantifie-t-on l'usure ?

Généralement, par des mesures surfaciques (3D) de la marque d'usure (perte de volume, profondeur maximale, zone affectée) et par des paramètres dérivés tels que les mesures S et V de la norme ISO 25178. C'est pourquoi les profilomètres optiques constituent un système parfait pour le contrôle qualité.

Comment s'applique une usure « standard » ?

En particulier pour les essais en R&D et la sélection des matériaux ou le contrôle des processus de production, une « usure » standard doit être appliquée afin d'obtenir des résultats comparables. Les essais au banc courants génèrent un contact contrôlé afin d'appliquer les « marques » suivantes :

- Pin-on-disk (ASTM G99) : usure par glissement sous une charge/vitesse définie ; les résultats comprennent souvent le taux d'usure et le coefficient de frottement.

- Sable sec / roue en caoutchouc (ASTM G65) : classement de l'abrasion en fonction de la perte de volume (mm³) dans des conditions normalisées.

- Abrasion Taber (ASTM D4060) : résistance à l'abrasion des revêtements organiques sur des panneaux rigides.

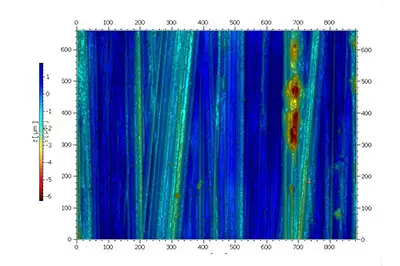

Comment vérifier la lubrification des surfaces

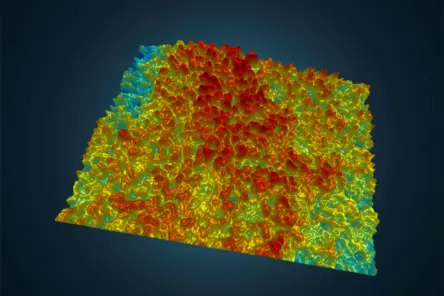

Les ingénieurs spécifient les paramètres de surface afin de contrôler les performances de lubrification. La texture influence la formation des films d'huile, leur durée de vie et l'efficacité avec laquelle le frottement et l'usure sont minimisés. Ces spécifications garantissent que les pièces fonctionnent dans la zone souhaitée de la courbe de Stribeck, évitant ainsi une chaleur excessive, une usure prématurée ou une défaillance.

Les pièces sont mesurées à l'aide d'profilomètres de surface afin de confirmer que la texture correspond à l'intention de conception et répond aux spécifications de conception. L'inspection vérifie que les creux, les plateaux et la directionnalité de la texture offrent le bon équilibre entre rétention du lubrifiant, support de charge et débit contrôlé.

Vérifiez que la texture de surface est compatible avec le régime de lubrification prévu. Utilisez par exemple les mesures de surface ISO 25178 dérivées de la courbe du rapport matière/volume pour quantifier la rétention d'huile et la capacité de charge :

- Vvv/Vvc* (volumes de vallée/vide) pour la capacité de lubrification

- Vmp/Vmc (volumes de matériau de pointe/de base) pour l'intégrité du plateau ;

- Famille Sk* (Spk/Svk/Sk avec Smr1/Smr2) pour l'élimination des pics et les réservoirs de vallée.

La directionnalité (Str/Sal) renseigne sur le comportement de l'écoulement et du cisaillement sur les surfaces texturées.

*Voir ci-dessous dans le chapitre sur les recommandations d'profilomètre s pour en savoir plus sur les paramètres S&V.

Analyse des frottements avec des surfaces d'profilomètre

Les tendances du coefficient de frottement (COF) révèlent les changements de régime et les défaillances imminentes : un COF stable indique une séparation adéquate ; un COF croissant ou irrégulier suggère un contact limite, une chaleur et une usure d'accélération. La position sur la courbe de Stribeck dépend de la viscosité, de la vitesse, de la charge et de la rugosité surfacique, le COF doit donc être interprété en fonction des conditions d'essai. Présence et morphologie des défauts — quantifier la hauteur/profondeur, la surface et le volume pour relier les symptômes aux causes profondes.

Enregistrez le COF en fonction du temps/des cycles pendant les tests standard (par exemple, broche sur disque, mouvement alternatif). Corrélez les caractéristiques du COF (pics, dérive) avec les mesures 3D des marques d'usure (perte de volume, profondeur maximale, zone affectée) et avec les paramètres liés à la lubrification (par exemple, Vvv, Ssk/Sku pour la propension aux pics/vallées).

La validation du COF est essentiellement une analyse standard du profil de surface. Les paramètres de surface spécifiés par l'ingénierie doivent être vérifiés et documentés. Une tâche standard pour nos profilomètres, même avec des surfaces hautement réfléchissantes.

profilomètre s de surface adaptées aux tâches de mesure tribologique

Micro.View

TopMap Micro.View® est un profileur optique facile à utiliser, présenté sous la forme d'un appareil compact de table. Choisissez Micro.View® comme outil d'inspection économique pour examiner les surfaces usinées avec précision jusqu'à l'échelle subnanométrique, afin d'inspecter la rugosité, les microstructures et d'autres détails de surface.

Micro.View+

Profilomètre de surface avancé basé sur un microscope, avec automatisation et imagerie couleur. Micro.View+ permet une analyse répétable et indépendante de l'opérateur de la rugosité et de la texture, prête à l'emploi en laboratoire et en production.

Pro.Surf+

Profilomètre optique multicapteurs combinant la mesure de formes sur de grandes surfaces et l'analyse intégrée de la rugosité. Pro.Surf+ fournit des résultats rapides et traçables en matière de forme et de rugosité dans un seul système prêt à l'emploi.

Choisissez le profilomètre de surface le plus adapté en toute confiance grâce à notre approche « essayer avant d’acheter ».

Pourquoi l'profilomètre de surface WLI et pourquoi Polytec ?

L'interférométrie en lumière blanche (WLI/CSI) fournit une topographie 3D traçable avec un bruit vertical inférieur au nanomètre sur des champs de vision pratiques, ce qui est idéal pour quantifier les traces d'usure, le rodage et les textures retenant le lubrifiant. Les décisions en matière de tribologie dépendent des paramètres surfaciques ISO 25178 (mesures S et V) et de calculs de volume après élimination appropriée des formes ; ceux-ci nécessitent des données de surface 3D réelles plutôt que des profils uniques.

La WLI capture la trace ou la texture dans son intégralité, puis permet de zoomer sur les micro-caractéristiques dans le même flux de travail, ce qui permet un calcul cohérent du volume d'usure, des distributions de profondeur et des capacités de vallée. Des performances robustes sur les surfaces réfléchissantes à ultra-mates et des cycles de mesure courts facilitent encore davantage la qualification et le SPC des pièces de production.

Que sont les paramètres « S » ?

Les paramètres S ISO 25178 sont des descripteurs de texture de surface (3D) tels que Sa, Sq, Ssk, Sku, et des termes spatiaux/directionnels tels que Str et Sal. Ils quantifient les statistiques de hauteur et la disposition de la texture sur une zone, et pas seulement sur une ligne de profil.

Que sont les paramètres « V » et quand sont-ils utilisés ?

Les paramètres V décrivent les volumes de matière/vide dérivés de la courbe Abbott-Firestone (rapport matière) : Vmp, Vmc, Vvc, Vvv. Ils sont particulièrement utiles pour l'usure et la lubrification, car ils quantifient la matière maximale (rodage), le support central et le volume minimal (rétention d'huile).

Pourquoi utiliser des paramètres spatiaux (3D) plutôt que des paramètres de profil (2D) uniquement ?

Les mesures de surface capturent l'empreinte de contact complète et l'anisotropie de texture, améliorant ainsi la corrélation avec le comportement fonctionnel (friction, usure, lubrification) par rapport aux profils uniques. La norme ISO 25178 définit explicitement ces paramètres 3D.

Pourquoi les clients se tournent-ils vers les s profilomètres Polytec pour la tribologie ?

Les évaluations tribologiques nous confrontent souvent à des échantillons difficiles à analyser en raison de la forte réflectivité des matériaux. C'est l'une des principales raisons pour lesquelles les clients optent pour les systèmes CSI/WLI d'TopMap s de Polytec, qui leur permettent d'obtenir des mesures fiables sur tous les types de surfaces, des métaux brillants comme des miroirs aux surfaces très sombres et ultra-mates.

- Résolution Z stable inférieure au nanomètre : faible bruit indépendamment du grossissement, avec étalonnage traçable et répétabilité adaptée au GR&R.

- Couverture macro↔micro : grand champ de vision pour les cartes d'uniformité et le criblage rapide, puis zoom pour les micro-défauts ; cartes stitching, optique télécentrique et outils pour traiter les pentes raides/pièces courbes.

- Analyse des défauts et des surfaces : détection/dimensionnement/classification automatisés, paramètres surfaciques ISO 25178 et mesures de volume « V » pour la réussite/l'échec objectif.

- Débit (throughput) et intégration : recettes multi-sites scriptées, mise au point automatique, contrôle des codes-barres/recettes, règles OK/NOK et exportation facile vers SPC/QMS/PLC/MES.

- Robustesse en atelier : compensation environnementale/vibrations et temps de cycle courts pour une utilisation en ligne/quasi-ligne.

- Facilité d'utilisation à grande échelle : workflows guidés, modèles et pistes d'audit pour des résultats cohérents entre les opérateurs et les équipes.

Discutez de vos besoins avec nos experts

Commençons par une brève discussion sur vos pièces, vos tolérances et votre flux de travail. Si nécessaire, nous pouvons ajouter une étude de faisabilité, PolyMeasure (mesures contractuelles) ou un essai PolyRent comme étapes supplémentaires facultatives.