为何要测量表面平整度?

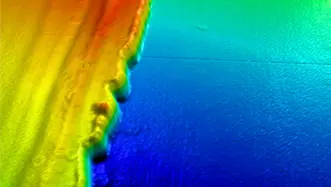

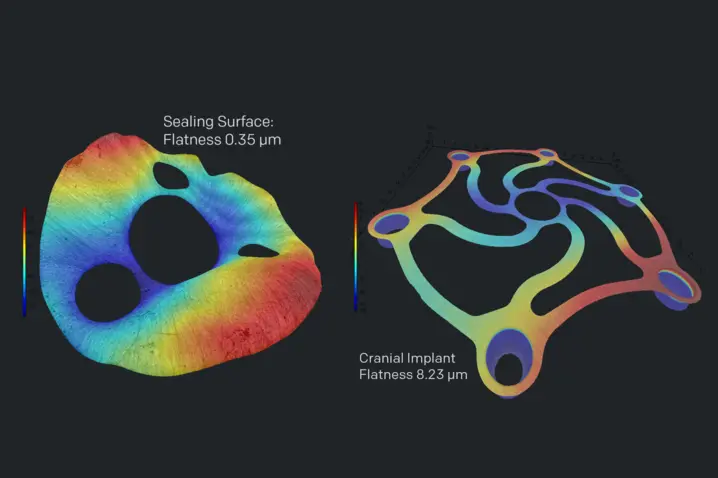

表面平整度公差在許多製造零件中被明確定義,因為平整度對於確保技術元件的功能性至關重要。作為關鍵表面參數,平整度會影響法蘭與閥座等密封表面的滲漏性能。在採用光學拋光的精密光學領域中,玻璃基板、光學鏡片或分光鏡的平整度更是最重要的品質指標之一。

然而,平面度公差不僅廣泛應用於精密機械與光學元件領域。在電子產業中,掌握印刷電路板(PCB)平面度是否符合規範公差至關重要,這能確保透過焊接等工藝連接多組元件時維持電氣導通性。對於相對運動的表面,平面度亦會影響元件的噪音水準與聲學輻射。簡言之,平面度公差廣泛影響產品的可靠性、功能性乃至噪音表現。

干涉精度评估平整度

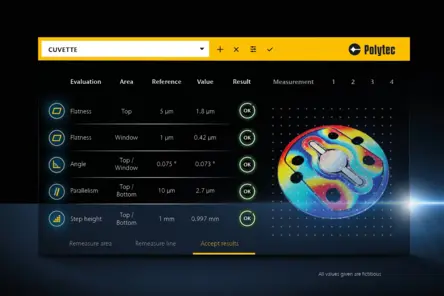

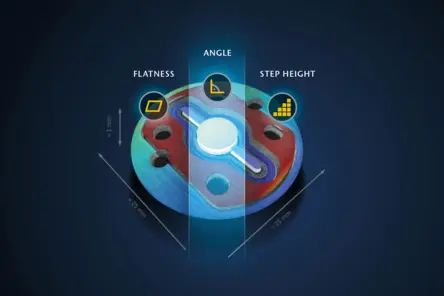

红外光谱仪的比色皿至关重要,由高品质光学透明材料制成,需借助高精度机械夹具在组件中精准定位。TopMap 白光干涉仪,不仅能测量比色皿窗口相对夹具的位置、方向,还能检测夹具表面平整度,以及比色皿不同层级间的垂直台阶高度。

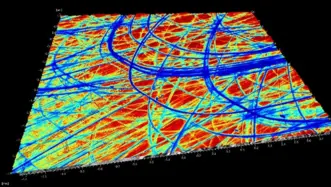

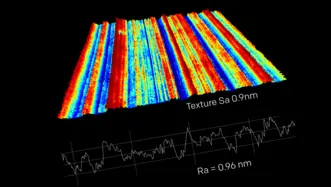

TopMap 属于扫描式白光干涉仪(WLI),采用非接触方式分析物体形状、台阶高度和表面纹理,垂直分辨率高,不受视野限制。单次测量范围达 45×34mm²,无需拼接,短短几秒就能完成整个比色皿的测量。相比机械触碰表面的接触式测量技术,光学全场测量采集近百万个测量点,数据更全面 。

ISO 平整度标准及其计算方式

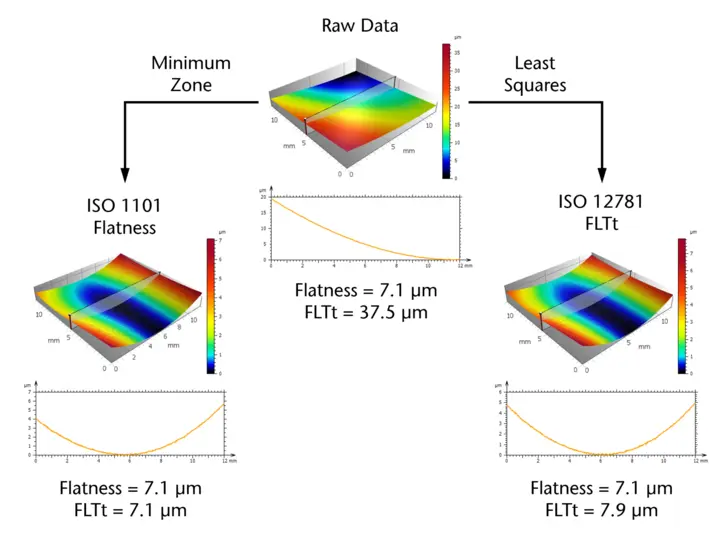

在计量学领域,几何平整度通常被定义为囊括所有测量点的两个平行平面间的距离差。然而,不同 ISO 标准在平行平面的计算方法上存在差异。因此,在比较不同测量系统和技术所得的表面平整度测量结果时,遵循特定 ISO 标准,是确保结果可比、可靠的关键。

ISO 1101 标准明确规定,在覆盖全部测量点的情况下,需使两个平行平面的间距达到最小。而 ISO 12781 标准对平整度的定义更为宽泛,它将平整度界定为两个平面最高点与最低点之间的距离,这一距离的大小,取决于前期执行的形状去除操作。

无论依据哪一项 ISO 标准进行测量,有效去除数据集中的异常值都不可或缺。这是因为个别异常数据,可能严重干扰测量结果,导致结果偏离真实值。

表面平整度测量(光学相干扫描)

面式非接触平整度测量技术,如运用白光干涉原理的白光干涉仪,单次测量即可全面覆盖样品区域。测量瞬间便能获取数百万个数据点,借助光学测量优势,在生产初期就能快速识别出故障品,有效避免流入下一环节。哪怕是质地柔软或厚度极薄的零部件,测量过程也不会导致表面变形,凭借非侵入式检测方式,确保评估结果的可靠性。正因如此,面式表面平整度测量技术,在生产过程中的质量管控与全检环节都大有用武之地,是企业提升产品质量、保障生产效率的得力工具。

使用光学测量表面平整度的优势

平整度测量一般有两种途径:一是借助接触式轮廓仪开展接触式测量,二是采用光学手段进行非接触式测量。坐标测量机(CMM)这类接触式测量系统,凭借其强大功能,在大型零部件平整度测量领域应用广泛。当需要对多种尺寸、几何特征或位置公差进行精准表征时,坐标测量机也是常用设备。

不过,坐标测量机采用逐点测量模式,检测效率较低,测量过程往往耗时较长。为缩短测量时长,操作人员通常会加大测量点间距。但这种操作会遗漏零部件的局部形状偏差,难以全面、精准地反映产品实际状况。

使用光学测量表面平整度的优势

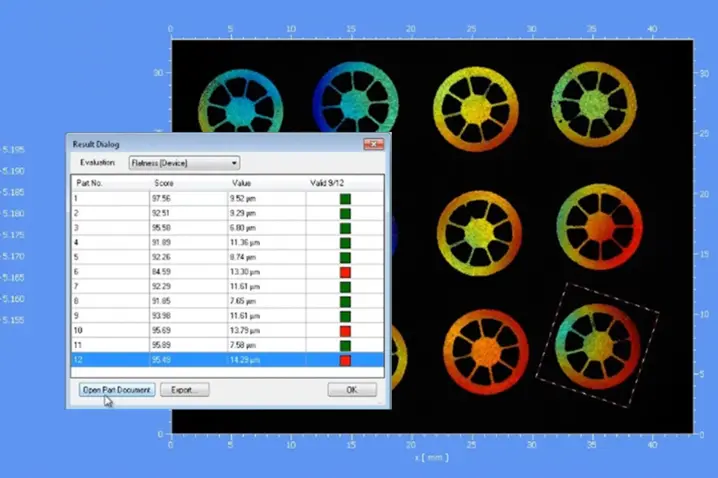

為確保每個零件均符合平面度公差要求,從而滿足品質標準,可實施100%品質控制的量測常規。客製化軟體選項能配合特定檢測需求與常規量測,透過儲存並執行簡易量測程序來實現。設定個別平面度公差後,可立即與測得值進行比對,並提供合格/不合格判定結果。 系統能偵測樣品放置位置的變化,並透過自動圖像識別功能,將評估結果自動調整至新位置。此設計確保即使在嚴苛環境下,仍能維持高度的重複性。

您可選用的WLI平面度測量方案

選擇合適的表面處理方案,請放心選用轮廓仪 ——透過我們的「先試用後購買」方案,讓您輕鬆獲益。