- Mesure de la planéité de la surface pour répondre aux spécifications critiques

Application note (EN)

- Mesure de la planéité des surfaces et contrôle de la qualité dans l'horlogerie

Article (EN)

- Inspection 3D de la forme aréolaire et de la planéité des amortisseurs

Article (EN)

- Evaluer la planéité de surfaces des spectromètres

Application note

Pourquoi mesurer la planéité des surfaces ?

Les tolérances de planéité des surfaces sont définies pour de nombreuses pièces fabriquées, car la planéité est cruciale pour de nombreuses applications afin de garantir la fonctionnalité des composants techniques. La planéité étant un paramètre de surface essentiel, elle influe par exemple sur les fuites des surfaces d'étanchéité des brides et des sièges de soupape. Dans l'optique de précision où le polissage optique est appliqué, la planéité des substrats en verre, des miroirs optiques ou des séparateurs de faisceaux est l'un des indicateurs de qualité les plus importants. Mais la mécanique de précision et les composants optiques ne sont pas les seuls à utiliser largement les tolérances de planéité. Dans l'industrie électronique, il est important de savoir si la planéité des circuits imprimés se situe dans les tolérances spécifiées afin de garantir la connectivité électrique lors de la fixation de plusieurs pièces, par exemple par soudure. Pour les surfaces qui se déplacent l'une par rapport à l'autre, la planéité de la surface peut également affecter les niveaux de bruit et les émissions sonores des composants. En d'autres termes, les tolérances de planéité influencent largement la fiabilité, la fonctionnalité et même le bruit des produits.

Free feasibility study on flatness and form evaluation!

Nous mesurons la planéité sur vos échantillons de démonstration - sur site ou en ligne

La planéité ISO et son calcul

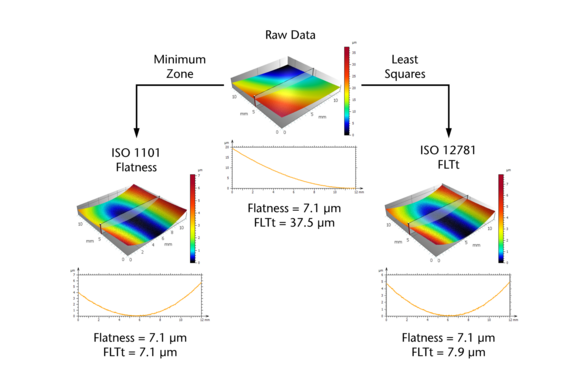

En général, la planéité géométrique en métrologie est définie comme la différence entre deux plans parallèles à travers tous les points de mesure enregistrés. Toutefois, il existe différentes normes ISO qui diffèrent dans la manière de calculer ces plans parallèles. Afin de comparer les résultats des mesures de planéité de surface effectuées avec différents systèmes et technologies de mesure, il est important de se référer à une certaine norme ISO. La norme ISO 1101 définit que la distance entre deux plans parallèles doit être aussi petite que possible tout en incluant tous les points de mesure. Dans la norme ISO 12781, la planéité est définie de manière beaucoup plus générale comme la distance entre le point minimum et le point maximum de deux plans, dont la distance dépend des enlèvements de forme appliqués précédemment. Quelle que soit la norme ISO utilisée, il est important d'éliminer efficacement les valeurs aberrantes dans l'ensemble des données afin d'éviter que des pointes uniques ne dominent le résultat de la mesure.

Avantages de la mesure optique de la planéité des surfaces

La mesure de la planéité est généralement effectuée à l'aide de profileurs tactiles ou sans contact (optique). Les systèmes de mesure tactiles tels que les machines à mesurer tridimensionnelles sont souvent utilisés pour mesurer la planéité de grandes pièces et lorsque de multiples tolérances dimensionnelles, géométriques ou de position doivent être caractérisées. Toutefois, les mesures effectuées à l'aide de machines à mesurer tridimensionnelles prennent souvent beaucoup de temps, car il s'agit d'une mesure point par point. Souvent, un espacement plus important entre les points est choisi pour gagner du temps. Toutefois, cette approche admet que les écarts de forme locaux ne sont pas pris en compte.